Schmierung von Kugelgewindetrieben

Schmierung und Schmierstoffe

Eine wesentliche Voraussetzung für den verschleißarmen (oder gar verschleißfreien) Betrieb eines Kugelgewindetriebes ist die zuverlässige Trennung der Oberflächen der Wälzkörper und der Laufbahnen durch einen passenden Schmierstoff. Mit einer

- Ölschmierung oder

- Fettschmierung

wird in den Kugelkontaktstellen ein erhöhter Verschleißschutz erreicht und im Überlastungsfall eine eventuell entstehende Oberflächenschädigung wirkungsvoll verhindert.

Um die Berührung der Roll- und Gleitflächen zu vermindern, sind bereits Schmierfilmdicken von nur wenigen Zehntel Mikrometern zwischen den Reibpartnern ausreichend. Außerdem schützt der Schmierstoff den Kugelgewindetrieb sehr wirksam vor Korrosion. Je nach Art der Schmierung (z. B. Ölumlaufschmierung) wird auch die in den Kontaktpunkten entstehende Reibungswärme abgeführt, Verschleißteilchen sowie Verunreinigungen aus der Mutter ausgespült und (z. B. durch einen Fettkragen) die Dichtwirkung der Abstreifersysteme zusätzlich unterstützt.

Der Schmierstoff sollte idealerweise alle im Kugelgewindetrieb vorhandenen Funktionsoberflächen zu jeder Zeit und bei allen Reibungszuständen gut ausreichend benetzen. Diese Oberflächen sind neben den Laufbahnen der Kugeln auch in den Kugelrückführungen zu finden.

Zulässige und unzulässige Schmierstoffe

Grundsätzlich sind die meisten handelsüblichen Mineralöle und Mineralfette für die Schmierung von Kugelgewindetrieben geeignet. Um die Verschleißlebensdauer wirksam zu erhöhen, empfehlen wir den Einsatz geeigneter Schmierstoffe, vorzugsweise in Kombination mit programmgesteuerten Zentralschmiersystemen. Für Anwendungen mit hohen Verfahrgeschwindigkeiten haben sich besonders synthetische Öle und Fette gut bewährt. Synthetische Schmierstoffe werden ebenfalls aus Rohöl hergestellt. Sie enthalten jedoch mehr hochraffinierte Grundöle als herkömmliche Mineralölschmierstoffe. Die im Rohöl vorhandenen Verunreinigungen werden weitestgehend entfernt und die einzelnen Ölmoleküle auf die gewünschten Schmieranforderungen abgestimmt. Synthetische Schmierstoffe erhalten so eine höhere Reinheit und Qualität, durch die eine verbesserte Schmierwirksamkeit erreicht wird. Sie haben meist auch eine wesentlich bessere Fließfähigkeit und eine höhere Temperaturstabilität.

Unzulässig sind Feststoffschmierzusätze, wie z. B. Graphit, Molydändisulfid, etc. (als Trockenschmierung oder dispergiert in Öl), da sie sich nur als sehr dünne Schicht auf die Funktionsflächen aufbringen und nur bei sehr mäßigen Geschwindigkeiten (Drehzahlen) und geringen Drücken über lange Zeit funktionsfähig bleiben. Bei besonderen Umgebungsbedingungen, wie dauerhafte Schwingungen, Einsatz in Reinräumen, Vakuum und unter besonders hohen oder niedrigen Temperaturen, dürfen keine herkömmlichen Schmierstoffe verwendet werden. Bei diesen Einsatzfällen sollten spezielle Schmierstoffe zu Einsatz kommen.

Schmierungs- und Reibungszustände

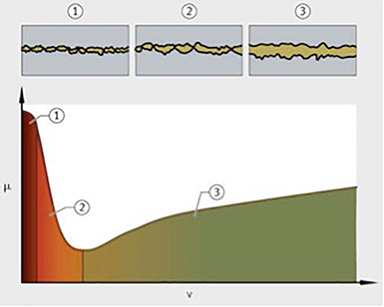

Das Reibungs- und Verschleißverhalten und die erreichbare Lebensdauer des Kugelgewindetriebes hängen vom Schmierungs- und dem sich daraus ergebenden Reibungszustand ab. Die möglichen Schmierungszustände werden in der Stribeck-Kurve, die die Abhängigkeit der Reibung (µ) von der Gleitgeschwindigkeit (v) zeigt, abgegrenzt. Im Ruhezustand (v = 0) liegt Haftreibung mit sehr hohen Reibungswerten vor. Die Haftreibung ist auch für das Losbrechmoment beim Bewegungsbeginn des Kugelgewindetriebes verantwortlich. Mit ansteigender Gleit- bzw. Verfahrgeschwindigkeit bilden sich unterschiedliche Schmierungszustände (Grenz-, Teil- und Vollschmierung) aus.

Stribeck-Kurve der Schmierungszustände

Bei der Grenzschmierung (1) liegt nur partiell Flüssigkeitsreibung vor. Die vorhandene Schmierfilmdicke ist verschwindend klein und es kommt überwiegend zu Festkörperkontakten. Unzureichende Schmierstoffmenge, eine nicht ausreichende Betriebsviskosität oder Relativbewegung der Reibungspartner führen zu diesem Zustand. Wenn der Schmierstoff geeignete Additive enthält, so kommt es bei den hohen Drücken und Temperaturen an den Kontaktpunkten zu Reaktionen zwischen den Additiven und den metallischen Oberflächen. Es bilden sich schmierfähige Reaktionsprodukte, die eine dünne Grenzschicht (im Nanometerbereich) entstehen lassen. Diese kann zur vollständigen Trennung der Oberflächen führen und ist in ihrer Wirkung vergleichbar mit einer Vollschmierung.

Bei der Teilschmierung (2) liegt die sogenannte Mischreibung vor. Wie bei der Grenzschmierung kommt es zu partiellen Festkörperkontakten der Oberflächen. Für eine Vollschmierung ist die Schmierfilmdicke jedoch noch zu gering.

Bei der Vollschmierung (3) sind die Oberflächen der relativ zueinander bewegten Flächen ganz oder nahezu vollständig durch einen Schmierfilm getrennt. Es herrscht fast reine Flüssigkeitsreibung ohne Festkörperkontakt.

Insbesondere in hochdynamischen Bearbeitungsmaschinen führen Kugelgewindetriebe extrem viele Start- und Stoppvorgänge aus, die mit hohen Beschleunigungen und erheblichen Trägheitswirkungen großer Massen verbunden sind. Dabei befinden sich die Wälzpartner im Kugelgewindetrieb - also Kugeln, Mutter und Spindel - oft im Übergangsbereich zwischen Teil- und Vollschmierung. Dieser Übergangsbereich wird auch als Mischreibungsbereich bezeichnet. Der ideale Schmierungszustand der Vollschmierung wird bei Kugelgewindetrieben allerdings meist nur bei Eilganggeschwindigkeiten erreicht.

Alle drei Zustände treten bei Öl- und Fettschmierung auf. Der Schmierungszustand bei Fettschmierung wird primär durch die Viskosität des Grundöles bestimmt. Zusätzlich wirkt der Verdicker des Fettes schmierfilmbildend.

Belastungsgrößen bei Kugelgewindetrieben

Kugelgewindetriebe sind hochbelastbare Antriebselemente, deren Belastung durch die Axialkraft meist mehr als 15 % der dynamischen Tragzahl beträgt (Fa > 0,15 Cam). Hierbei entstehen im Kugelkontaktpunkt Hertzsche Pressungen von 2.000 bis 4.000 MPa (N/mm2). Die Verfahrgeschwindigkeit und somit die Drehzahl des Kugelgewindetriebes ist im Vergleich zu Spindellagern eher gering und liegt meist unter 4.000 min-1. Zur Auslegung einer optimalen Schmierung ist die genaue Kenntnis der auf den Kugelgewindetrieb einwirkenden Belastungsgrößen zwingend notwendig.

Um den Abrollvorgang der Wälzkörper sicherzustellen, ist eine Mindestbelastung erforderlich. Sie wird bei vorgespannten Kugelgewindetrieben üblicherweise durch die Vorspannkraft realisiert. Als Richtwert gilt das Verhältnis C0/F < 60.

Hydrodynamische Schmierung

Bei der hydrodynamischen Schmierung wird der Schmierstoff, durch die Relativbewegung der Kontaktflächen zueinander, in den sich verengenden Schmierspalt gefördert. Hierbei entsteht in der unmittelbaren Kontaktzone ein extrem hoher Druck, der kurzzeitig zu einer erhöhten Schmierstoffviskosität führt und die Trennung der Kontaktflächen ermöglicht.

Da mit zunehmender Belastung die Viskosität steigt und sich die Berührungsflächen aufgrund elastischer Verformungen vergrößern, ist der Einfluss der Belastung allerdings eher gering. Einen großen Einfluss auf die minimale Schmierfilmdicke haben aber dabei die Rollgeschwindigkeit, die dynamische Viskosität und der Druck-Viskositätskoeffizient.

Elastohydrodynamische Schmierung

Die elastische Verformung der Kontaktkörper und die hydrodynamischen Einflüsse werden in der Theorie der Elastohydrodynamik vereint. Die EHD-Theorie wird speziell für den Schmierungszustand im Wälzkontakt verwendet und liefert die Basis zur Berechnung des Schmierungseinflusses auf Schädigungen. Deshalb setzt auch die Lebensdauerberechnung von Kugelgewindetrieben nach der DIN ISO 3408 einen elastohydrodynamischen (EHD) Schmierfilm zwischen den Wälzpartnern voraus.

Schmiermittelverlust

Wegen der geometrischen Verhältnisse der Gewindespirale eines Kugelgewindetriebs ist eine hermetische Abdichtung zwischen Mutter und Spindel (wie z. B. bei einem Wellendichtring) prinzipiell nicht gegeben. Auch bei optimal ausgestalteten Abstreifern erfolgt stets ein geringer Schmierstoffaustrag. Demnach herrscht immer ein Schmiermittelverlust, der weg- oder zeitabhängig ausgeglichen werden muss.

Schmierzyklen

Die Nachschmierfristen und die Schmierstoffmengen sind von den Betriebsdaten, den Einsatz- und Umgebungsbedingungen abhängig. Sie müssen immer auf den Einsatzfall bezogen ermittelt und festgelegt werden. Die Angaben der Schmierzyklen sind daher nur Empfehlungen, die immer eine empirische Bestätigung bzw. Korrektur erfordern.

Viskosität

Zur Bildung eines tragfähigen Schmierfilmes in den Berührungsflächen zwischen Wälzkörper und Laufbahnen, muss z. B. das Schmieröl eine bestimmte Viskosität aufweisen. Für die Ölviskosität gibt es funktionstechnische Grenzen. Diese Grenzen ergeben sich aus:

- zunehmenden mechanischen Leistungsverlusten, insbesondere bei höherer Leerlaufreibung,

- höheren Betriebstemperaturen und

- schlechter Förderbarkeit hochviskoser Öle.

Die Viskosität eines Schmieröls sinkt mit steigender Temperatur. Es ist daher wichtig, dass die erforderliche Viskosität gerade bei Betriebstemperatur vorliegt. Die Viskosität ändert sich aber auch mit steigendem Druck. Die nach Hertz berechneten Drücke im Wälzkontakt betragen bei hoher Belastung bis zu 4.000 MPa und führen zu einem Anstieg der Viskosität.

Hochviskose Schmierstoffe haben den Vorteil, dass sie bei dynamischen Start- und Stoppvorgängen den metallischen Kontakt der Wälzpartner minimieren und den Mischreibungsanteil und somit Adhäsion und Abrasion (also Reibung und Verschleiß der Wälzpartner) reduzieren. Wenn überwiegend höhere Spindeldrehzahlen realisiert werden, ist allerdings ein zu erwartender höherer Wärmegang nachteilig.

Niederviskose Öle weisen einen geringeren Wärmegang auf. Daher entsteht unter Last früher der Mischreibungsbereich. Sie verteilen sich leichter und unterstützen das Ausspülen von Schmutzpartikeln, die sich in der Mutter angesammelt haben. Um eine ausreichende und vor allem sichere Schmierung erreichen zu können, sind daher größere Schmiermengen erforderlich als bei hochviskosen Ölen. Der Ausgleich über die Schmierstoffmenge ist jedoch mit zwei bis drei Viskositätsklassen nur begrenzt möglich.

Ölschmierung von Kugelgewindetrieben

Die erreichbaren Lebensdauerwerte von ölgeschmierten Kugelgewindetrieben sind denen mit Fettschmierung prinzipiell überlegen, sofern bei einem wesentlichen Teil des Arbeitszyklusses eine elastohydrodynamische (EHD) Schmierung erreicht werden kann.

Um in den Kugelkontaktstellen einen erhöhten Verschleißschutz im Mischreibungsbereich zu erreichen und bei Überlastung eventuell entstehende Oberflächenschäden (wie z. B. Fresser) wirkungsvoll zu verhindern, ist die Nutzung von CLP Schmierölen mit EP-Zusätzen (verschleißmindernde Additive) nach DIN 51517, Teil 3 erforderlich und empfehlenswert.

Fehlen die verschleißmindernden Additive, so wird bei einer hohen Hertzschen Pressung (2.000 bis 4.000 N/mm2 ist charakteristisch für Kugelgewindetriebe) das Schmieröl aus dem Schmierspalt gedrückt und es kann sich auch bereits bei geringen Geschwindigkeiten kein stabiler Schmierfilm ausbilden. Dies führt zwangsläufig zu einer höheren Verschleißrate und zu einer Reduzierung der Gebrauchsdauer.

CLP Schmieröle zeichnen sich darüber hinaus auch durch eine gute Alterungsbeständigkeit aus. Außerdem verbessern hochviskose Schmieröle die Laufqualität und reduzieren die Geräuschentwicklung des Kugelgewindetriebes.

Schmierölviskosität

Die Auswahl der Schmierölviskosität ist ebenfalls von großer Bedeutung. Damit sich zwischen den Wälzpartnern der elastohydrodynamische Schmierfilm bilden kann, erfordern hochbelastete Kugelgewindetriebe hochviskose Schmieröle.

Dieser Schmierfilm darf aber nicht nur bei Umgebungstemperatur (bis 40 °C), sondern muss auch bei höheren Betriebstemperaturen (bis ca. 80 °C) sicher vorhanden sein, obwohl die Ölviskosität temperaturbedingt deutlich geringer wird. Bei einer Temperaturerhöhung von 40 °C auf 50 °C verliert ein ISO VG 220-Öl zwei Viskositätsklassen.

Schmierölempfehlung

Wir empfehlen daher bei hochbelasteten Präzisions-Kugelgewindetrieben den Einsatz des Schmieröles CLP 220 (DIN 51517). Auch der Einsatz des Schmieröles CLP 150 ist grundsätzlich möglich, wobei aber die Schmierstoffdosierung um ca. 30 % erhöht werden sollte. Um eine sichere Schmierung zu gewährleisten, sollten dünnflüssige Schmieröle (auch wegen der geringeren Druckstabilität) möglichst nicht eingesetzt werden, da die geringere Ölviskosität auch mit deutlich mehr Schmieröl nicht ausgeglichen werden kann.

Dynamische Viskosität von Schmierölen auf Mineralölbasis in Abhängigkeit von der Temperatur

Schmierölmenge

Die erforderliche Schmierölmenge ist abhängig von den Spindeldaten (Nenndurchmesser, Steigung, Kugelgröße, Gewindeumläufe und Bauform) und den Betriebsdaten (Belastung, Drehzahl und Einbaulage). Da die Kugelgewindemuttern meist mit Abstreifsystemen ausgestattet sind, die auch den Schmierölaustrag erschweren sollen, kann es bei Überschmierung und hohen Drehzahlen zur Überhitzung der Muttern kommen. Um eine gute Schmierstoffverteilung zu erreichen, ist eine häufige Schmierölzuführung in kleinen Mengen günstiger, als eine seltene Zuführung in großen Mengen. Die Schmieröl-Einspritzintervalle sollen ca. 3 bis 4 x pro Stunde erfolgen.

Ölfiltration

Auch die Reinheit und die Temperatur des Schmieröles sind von Bedeutung. Damit weder Verunreinigungen noch Feststoffe mit dem Schmieröl in den Kugelgewindetrieb gelangen, ist eine ausreichend wirksame Ölfilterung (Maschenweite < 10 µm) ratsam. Durch sie werden die Lebensdauer des Kugelgewindetriebes und die Zuverlässigkeit der Schmierung erhöht.

Ölkühlung

Neben der Schmierung hat das Schmieröl auch die Aufgabe, den Kugelgewindetrieb zu kühlen oder zumindest die entstehende Reibungswärme schnell abzuführen. Deshalb sollte das Schmieröl durch einen Ölkühler auf einer ausreichend niedrigen Betriebstemperatur gehalten werden. Um eine unerwünschte Kondensatbildung zu vermeiden, sollte die Kühltemperatur des Ölkühlers (Öleinlauftemperatur ca. 40 °C) nicht zu niedrig gewählt werden. Die Öltemperatur von 40 °C erleichtert auch die Einschätzung des Schmieröles, da bei den meisten Ölen die Grundölviskosität bei dieser Temperatur angeben wird.

CPL 100 zur Konservierung

Wenn seitens des Betreibers keine speziellen Schmiervorschriften gefordert werden, erfolgt die Funktionsprüfung und die Auslieferung des Kugelgewindetriebes mit dem Schmieröl CLP 100 (DIN 51517-3). Die Schmierölbenetzung bei der Auslieferung ist ausschließlich für Konservierungszwecke und ersetzt keine Gebrauchsschmierung. Das höherviskose Schmieröl spült bereits nach kurzer Zeit das Konservierungsöl aus bzw. vermischt sich mit ihm, so dass vor der Inbetriebnahme des Kugelgewindetriebes keine Reinigung erforderlich ist.

Bettbahn- und Hydrauliköle

Laut Angaben verschiedenster Ölhersteller können auch Bettbahnöle (z. B. Mobil Vactra, BP Maccurat oder Aral Deganit) zur Schmierung bei Linearführungen, Getrieben, Lagern und Kugelgewindetrieben in Werkzeugmaschinen eingesetzt werden. Da den meisten Bettbahnölen die notwendigen Druckadditive fehlen, empfehlen wir nicht den Einsatz von Bettbahnölen als Schmieröl für Kugelgewindetriebe, auch wenn sie für „hohen Druck“ geeignet sein sollen! Gleiches gilt auch für Hydraulik- und Hydrostatiköle!

Ölnebelschmierung

Eine Ölnebelschmierung auf die Spindelwelle ist nur bei Mutterausführungen ohne Abstreifer empfehlenswert (Voraussetzung: keine oder nur sehr geringe Verschmutzung). Eine Ölnebelschmierung als Minimalmengen-Einspritzschmierung der Kugelgewindemutter ist nur bei einer speziell für diese Schmierungsart ausgelegten Mutter zulässig und möglich. Ölbad- bzw. Öltauchschmierung sollte nur bei geringen Verfahrgeschwindigkeiten angewandt werden. Tropföl- bzw. Verlustschmierung ist prinzipiell möglich, die notwendigen Schmierölmengen müssen jedoch beachtet werden.

Fettschmierung von Kugelgewindetrieben

Die Gesetzmäßigkeiten der EHD-Theorie gelten grundsätzlich auch für Fettschmierungen. Fett bietet einen guten Schutz vor Korrosion und vor dem Eindringen von Verunreinigungen. Die Fettschmierung ist im Vergleich zur Ölschmierung relativ einfach und kostengünstig.

Schmierfette

Die Fettauswahl ist unter Berücksichtigung der Belastung und der Drehzahl entsprechend der NLGI-Klasse nach DIN 51878 zu treffen. Folgende Schmierfette wurden im Einsatz mit AM-Kugelgewindetrieben getestet und sind von uns zugelassen!

| Pos. | Hersteller | Bezeichnung | NLGI-Klasse | Grundölviskosität mm2/s bei 40 ° |

|---|---|---|---|---|

| 1 | Shell | Shell-Alvania EP2 | 2 | 186 |

| 2 | Optimol Industrie GmbH | Optimol Longtime PD2 | 2 | 94,9 |

| 3 | Libricant Consult GmbH | Turmograese P 1002 BDY | 2 | 110 |

| 4 | Exxon Mobil | Mobilith SHC 100 | 2 | 100 |

| 5 | Klüber | Klüberplex BEM 34-132 | 2 | 130 |

| 6 | - | - | - | - |

| 7 | Interflon | Fin Graese MP 00 | 00 | 105 |

| 8 | Klüber | Klübersynth G 46-1200 | 00 | 120 |

| 9 | Castrol/Tribol | Tribol 3020/1000 | 00 | 186 |

| 10 | - | - | - | - |

Fettgebrauchsdauer

Die Fettgebrauchsdauer ist die Zeit, in der die tribologische Funktionalität des Kugelgewindetriebes aufrechtgehalten wird, ohne dass neues Fett zugeführt wird bzw. vorhandenes Fett verloren geht. Dieser Kennwert des Schmierfettes beschreibt die Alterung des Fettes und ist unter anderem sehr stark von der Art des Schmierfettes abhängig. Sie beträgt bei den zur Schmierung von Kugelgewindetrieben üblicherweise eingesetzten Fetten zwischen 5.000 und 20.000 Betriebsstunden und ist somit oft kürzer als die Ermüdungslebensdauer, die sich aus dem Belastungskollektiv und der dynamischen Tragfähigkeit des Kugelgewindetriebes ergibt.

Die Fettgebrauchsdauer hat bei Kugelgewindetrieben nicht die Bedeutung, wie es z. B. bei lebensdauergeschmierten Rotationslagern der Fall ist. Dies liegt am unvermeidbaren Verlust der Fettfüllmenge durch den permanenten Axialhub der Mutter. Gleichzeitig wird mit dem Abtransport des Schmierstoffes auf der einen Mutterseite, auf der gegenüberliegenden Seite an der Spindel anhaftende Verunreinigungen und Schadstoffe in die Mutter hineintransportiert. Besonders bei der Anwendung von Fettschmierung ist deshalb der Einsatz von Abstreifern an den Mutterenden zwingend erforderlich, da diese die beiden Transporteffekte erschweren. Trotzdem muss zum Ausgleich des Mengenverlustes und wegen der Fettverschmutzung zyklisch neues Fett zugeführt werden.

Erstbefüllung

Die Mutter des Kugelgewindetriebes ist im Auslieferungszustand üblicherweise nicht mit Fett gefüllt, sondern mit einer Ölkonservierung versehen. Da das Konservierungsöl mit den von uns empfohlenen Schmierfetten gut verträglich und mischbar ist, muss es vor der Fetterstbefüllung nicht entfernt werden.

Die Erstbefüllung mit Schmierfett erfolgt dann meist beim Anwender und sollte 50 % des freien Muttervolumens nicht überschreiten, da ansonsten (besonders bei hohen Drehzahlen) die Gefahr einer Überhitzung und somit einer Schädigung besteht. Die erforderliche Fettmenge ist von der Größe und der Bauart (Einzel- oder Doppelmutter) des Kugelgewindetriebes abhängig. Damit sich das Fett besser in der Mutter verteilen kann, sollte es in drei Teilmengen zeitverzögert eingefüllt werden. Zwischen den Teilbefüllungen sollte der Kugelgewindetrieb mit geringer Geschwindigkeit (geringe Drehzahl) verfahren werden.

Nachschmierfristen

Die Nachschmierfristen sind in der Praxis individuell zu ermitteln, da diese unter anderem von Einflussfaktoren wie Belastung, Drehzahl, Temperatur, Umgebungseinflüssen, Einbaulage und Schadstoffen bestimmt werden. Unter normalen Betriebsbedingungen sind jedoch Nachschmierzyklen von 200 bis 300 Stunden (entsprechend einer Laufleistung von ca. 150 km) durchaus ausreichend. In der Praxis werden die Nachschmierintervalle (pro Stunde) mit sehr viel geringen Fettmengen (z. B. 0,1 cm3) in deutlich kürzeren Zeitabschnitten realisiert.

Sollten keine detaillierten Betriebsbedingungen bekannt sein, kann die Nachschmiermenge für Doppelmuttern auch überschlägig mit 0,010 cm3 (bei hoher Belastung) bzw. 0,003 cm3 (bei normaler Belastung) pro 10 mm Spindeldurchmesser ermittelt werden. Diese Nachschmiermenge kann nur als Anhaltswert dienen und kann deutlich von der tatsächlich erforderlichen Menge abweichen.

Kugelgewindetrieb mit Abstreifer bei Fettschmierung

NL GI-Klasse DIN 51878 | Walkpenetration nach DIN 51804 | Lithiumseifenfette (Fa ≤ 0,15 Cam) ohne EP-Zusätze | Lithiumseifenfette (Fa > 0,15 Cam) mit EP-Zusätzen | Synthetische Spezialfette | |

|---|---|---|---|---|---|

0 | 355-385 (halbflüssig, Fließfett) | - | stark belastet bis 800 min-1 | High-Speed-Anwendung bis 4.000 min-1 | |

1 | 310-340 (sehr weich) | gering belastet bis 800 min-1 | - | High-Speed-Anwendung bis 4.000 min-1 | |

2 | 265-295 (weich) | normal belastet bis 600 min-1 | sehr stark belastet bis 600 min-1 | High-Speed-Anwendung bis 4.000 min-1 | |

3 | 220-250 (mittelfest) | stark belastet bis 400 min-1 | - | - |

Direkt zu unserem Service

Ihre Anforderung an uns

Nutzen Sie unsere Profi-Kompetenz zur Entwicklung der besten Lösung. Unsere Ingenieure erreichen Sie direkt unter

+49 2191 989-200