Kugelgewindetriebe für Kurzhub- oder Oszillationsanwendungen (Micro-Move)

Überblick über Kugelgewindetriebe für Kurzhub- oder Oszillationsanwendungen

Zu den ganz großen Herausforderungen an einen Kugelgewindetrieb zählen Anwendungen mit kurzen Verfahrwegen (< 5 mm) oder Anwendungen mit oszillierenden Bewegungen. Bei diesen Bewegungsabläufen sind die Abrollwege der Kugel sehr gering und die Laufbahnbelastungen meist lokal stationär.

Hohe Flexibilität im Einsatz

Die Kugelgewindetriebe arbeiten dabei fast ausschließlich im Bereich der Haftreibung und der Grenzschmierung. Da in diesem Arbeitsbereich das Losbrechmoment wirksam ist, müssen diese Kugelgewindetriebe extrem reibungsarm ausgeführt werden. Besondere Kugelrückführsysteme, spezielle Kugelanordnungen und genau abgestimmte Laufstrategien ermöglichen auch bei Kurzhub- oder Oszillationsanwendungen eine hohe Betriebssicherheit.

Einsatzbereiche

Kurzhub-und Oszillations-Kugelgewindetriebe sind für extrem kurze Verfahrwege konzipiert. Hohe Dynamik bei minimalen Ablaufwegen zeichnen sie aus. Trotz der extremen stationären Laufbahnbelastungen bieten sie eine hohe Betriebssicherheit.

Praktische Anwendungen, wie z. B. in Zustellantrieben bei Schleifmaschinen, in Kunststoffspritzsystemen oder in Lenkungen haben gezeigt, dass Kugelgewindetriebe auch hierfür gut geeignet sind und erfolgreich eingesetzt werden können. Kugelgewindetriebe, die für diese sehr anspruchsvolle Aufgabenstellung benötigt werden, sind speziell für diese Ansprüche ausgelegt. Dabei werden hohe Anforderung an die Konstruktion, die Herstellung und der Montage des Kugelgewindetriebes gestellt. Um die Leistungsfähigkeit des Kugelgewindetriebes bei geringen Zustellbewegungen gewährleisten zu können, muss auch die Endmontage in die Maschinenumgebung sehr sorgfältig erfolgen. Damit der Kugellauf nicht durch zusätzliche Querkräfte beeinträchtigt wird, sollten derartige Kugelgewindetriebe mit halber Einbautoleranz verbaut werden.

Die Kugelgewindetriebe von A.MANNESMANN für die Kurzhub-und Oszillationsanwendung sind für außergewöhnlich kurze Verfahrwege im Langzeiteinsatz bestens gerüstet.

Vorteile auf einen Blick

Wirtschaftliche Vorteile

- Kostengünstigste Standard-Ausführung

- Extrem hohe Geschwindigkeiten

- Hohe Spitzenbelastungen

- Geringe Verlustleistung

- Hohe Betriebssicherheit

- Hervorragende Energieeffizienz

- Hohe Langzeithaltbarkeit / Lebensdauer

- Höchstmaß an Langzeitpräzision

- Höchstmögliche Maschinenverfügbarkeit

- Perfektionierte Verschleißfestigkeit durch nitrierte Spindel

- Wirtschaftliche Standardbauformen oder Individualfertigung

Technische Vorteile

- Sehr kurze Verfahrwege (< 5 mm)

- Hohe Dynamik

- Geringe Axialkräfte

- Hohe Systemsteifigkeit (< 1.000 N/µm)

- Trennkugel

- Einzelgang- oder Gesamtrückführung

- Besondere Kugelrückführsysteme

- Spezielle Kugelanordnungen

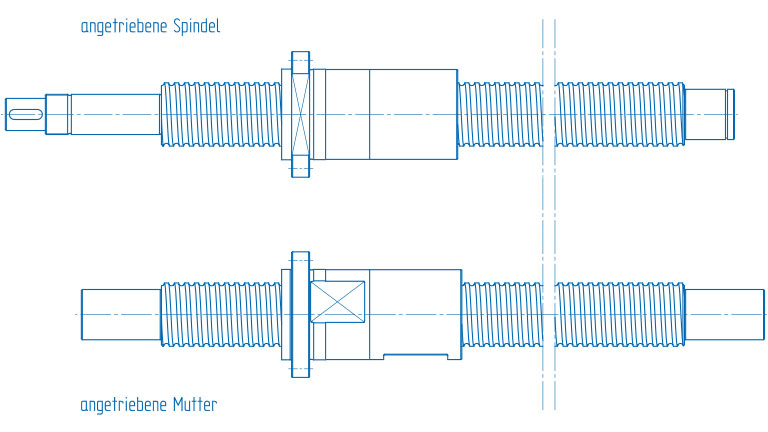

- Angetriebene Mutter

- Minimale Restunwucht der Mutterkörper (Wuchtqualität Q2,5)

- Sehr hohe spezifische Belastung

- Hohe Fertigungsgenauigkeit der Mutter

- Hohe Präzision und Leistungsfähigkeit

- Hohe Muttersteifigkeit

- Sehr geringes Leerlaufdrehmoment

- Sehr geringes Reibmoment

- Sehr geringes Losbrechmoment

- Höchste Kraftübertragungsraten

- Extrem hoher Wirkungsgrad (bis 98 %)

Konstruktion

Bei der konstruktiven Gestaltung fordert einen besonders steifen Kugelgewindetrieb mit gleichzeitig geringstmöglicher Systemreibung. Damit die Systemelastizität der gesamten Vorschubmechanik nicht die sehr kleinen Stellgrößen des Weges überdeckt, ist ein rascher Aufbau des Kraftflusses von der Mutter über die Kugeln in die Spindel notwendig. Die hohe Systemsteifigkeit (> 1.000 N/µm) ist daher eine Grundvoraussetzung für die Übertragbarkeit kleiner Wege.

Vorspannkraft

Für die Muttersteifigkeit ist neben der Auswahl der Kugelrückführung und der Kugelbefüllung (eventuell mit Trennkugeln) auch die Festlegung der Vorspannkraft von großer Bedeutung. Allerdings darf die Vorspannung nur so gewählt werden, dass die Reibung nicht übermäßig ansteigt und besonders das Losbrechmoment gering bleibt.

Genauigkeit - enge Toleranzen

Die Herstellung des Kugelgewindetriebes der Genauigkeitsklasse IT 1 erfolgt in sehr engen Maß-, Form- und Lagetoleranzen. Damit die sehr kleinen Kugelbewegungen exakt ablaufen können, müssen die Oberflächen der Kugellaufbahnen nach dem Schleifen zusätzlich bearbeitet (poliert) werden. Gleiches gilt auch für die Übergänge der Umlenkeinsätze.

Schmierung

Auch die Schmierung des Kugelgewindetriebes ist für deren Verfahrbarkeit und die erreichbare Positioniergenauigkeit von großer Bedeutung. Da eine Ölschmierung den erforderlichen elastohydrodynamischen Schmierfilm an den Kontaktpunkten der Kugeln besser ausbilden kann als eine Fettschmierung, sollte (wenn die Betriebslast dies zulässt) bei diesen Anwendungen eine niedrigviskosere Ölschmierung mit vergrößerter Schmierstoffmenge zum Einsatz kommen. Günstig wirkt sich dabei aus, dass bei kleinen Bewegungen und Geschwindigkeiten keine nennenswerten Betriebstemperaturen entstehen und die Schmierölviskosität weitestgehend gleichmäßig erhalten bleibt.

Positioniergenauigkeit

Zu den Betriebsbedingungen, die der Kugelgewindetrieb bei kleinen Verfahrbewegungen ertragen muss, zählen in erster Linie die zu bewegenden Massen. Auch wenn hierbei die Beschleunigung sehr gering ist, so sollte die Masse möglichst klein sein, damit auch die Beschleunigungskräfte gering bleiben. Das gewählte Führungssystem hat ebenfalls Einfluss auf die Positioniergenauigkeit. Je reibungsärmer die Führung, umso geringer werden die für die Verschiebung erforderlichen Kräfte und desto besser wird die erreichbare Positioniergenauigkeit. Um die Zielposition des Kugelgewindetriebes so genau wie möglich erreichen zu können, ist die Verwendung eines linearen Messsystems, mit entsprechender Auflösung, zwingend erforderlich. Auch das Drehgebersystem des Antriebes muss der gewünschten Genauigkeit entsprechen, damit eine hohe Regelungsgüte erreicht werden kann.

Die Belastungen bei Kurzhub- und Oszillationsbewegungen zählen zu den extremsten Herausforderungen für Kugelgewindetriebe. Hierbei ist die axiale Bewegung so gering, dass die Kugeln nur sehr geringe Drehbewegungen bewirken. Bei Oszillationsbewegungen erfolgt die geringe Drehbewegung in einem sehr schnellen Zeitablauf mit wechselnder Richtung. Hierdurch verbleiben die Kugeln meist an ihrem Arbeitspunkt und belasten die Laufbahnen quasi stationär, obwohl die Bewegungsgeschwindigkeiten wegen der hohen Oszillationsfrequenz sehr beträchtlich sein können.

Um auch bei diesen Anwendungen eine ausreichende Betriebssicherheit erreichen zu können, fällt der Schmierung eine ganz besondere Bedeutung zu.

Drehzahlkennwert

Als Anhaltswert gilt für Kurzhub-Kugelgewindetriebe der Drehzahlkennwert von dn x n (Nenndurchmesser x Drehzahl) < 90.000!

Standards und Sonderanfertigungen

A.MANNESMANN liefert diese Präzisions-Kugelgewindetriebe für Oszillationsanwendungen in den Nenndurchmessern 25, 32, 40, 50, 63, 80, 100 und 125 mm und in den Genauigkeitsklassen besser als IT 5.

Selbstverständlich fertigen wir als Hersteller ebenfalls Sonderdurchmesser, stellen Sie uns Ihre Anfrage.

Angetriebene Mutter und Spindel an einem Kugelgewindetrieb

A.MANNESMANN Produktdatensystem

Für unsere standardisierten Präzisions-Kugelgewindetriebe der Baureihe AM 2.51 und AM 2.52 bieten wir Ihnen für Ihre Nutzung umfassende und in Ihrem CAD-System verwendbare Bauteilzeichnungen und Bemaßungen zum Download.

Datenblatt 2.51 Kugelgewindetriebe2 MB

DSF Maßblatt 2.51, Doppelmutter mit Seitenflansch, angetriebene Spindel

Datenblatt 2.51 Kugelgewindetriebe2 MB

DSF Maßblatt 2.51, Doppelmutter mit Seitenflansch, angetriebene Spindel

Datenblatt 2.52 Kugelgewindetriebe2 MB

DSF Maßblatt 2.52, Doppelmutter mit Seitenflansch, angetriebene Mutter

Kennwerte der Kugelgewindetriebe

Neben den Abmessungen sind die Tragzahlen, die Muttersteifigkeit und das Leerlaufdrehmoment die klassifizierenden Kennwerte von Kugelgewindetrieben. Die Tragzahlen beschreiben die Tragfähigkeiten des Kugelgewindetriebes während der Bewegung (dynamisch) und im Ruhezustand (statisch). Die dynamische Tragzahl ist auch die Grundlage der Lebensdauerberechnung.

Die Muttersteifigkeit ist das Maß für die Axialkraft, die für die Verformung im Kugelübergangskontakt erforderlich ist. Das Leerlaufdrehmoment ist der Kennwert für die innere Systemreibung. Gemeinsam mit der Muttersteifigkeit kann über das Leerlaufdrehmoment auch auf die Vorspannung geschlossen werden.

Die Kennwerte finden Sie in dem technischen Datenblatt jedes Kugelgewindetriebes.

Rotatorisches Massenträgheitsmoment

Für die Auslegung des Antriebsmotors wird meist das rotatorische Massenträgheitsmoment (Js) der Spindel benötigt. Bei angetriebenen Vollspindeln entspricht diese (mit guter Näherung bei Vernachlässigung der Gewindegeometrie) dem zylindrischen Spindelkörper bezogen auf seine Drehachse.

Hier gehen der Kugelkontaktdurchmesser dc auf der Spindel mit der 4. Potenz, die Spindellänge ls und die Dichte des Spindelwerkstoffes rs bestimmend ein. Das Massenträgheitsmoment Js wird meist in kgcm2 angegeben. Bezieht man das rotatorische Massenträgheitsmoment Js auf die Spindellänge von einem Meter, so kann man es sehr leicht durch die Multiplikation des Verhältnisses der vorhandenen Spindellänge zu einem Meter umrechnen.

Spindeltorsion

Üblicherweise wird die Spindel von einem Motor angetrieben. Das Antriebsmoment des Motors wird durch die Spindel zur Mutter geleitet und dort in eine axiale Kraft umgewandelt. In der schlanken Spindel entsteht dabei eine Verdrillung durch das vorliegende Torsionsmoment. Die Torsionslänge, der Torsionswinkel und somit auch die Torsionssteifigkeit sind von der axialen Mutterposition auf der Spindel abhängig. Da diese im Betrieb durch die axiale Verschiebung variabel veränderlich ist, ist auch die Torsionssteifigkeit kein konstanter Kennwert.

Die maximale Torsionsspannung der Spindel (kann meist als kreisförmiger Vollquerschnitt angenommen werden) lässt sich aus dem Torsion- bzw. Drehmoment (T) und aus dem polaren Widerstandsmoment der Kugelgewindespindel (Wps) bzw. dem Spindeldurchmesser bestimmen.

Der Verdrehwinkel (Drillwinkel) ist von der Spindellänge bzw. von der Position (I), wo das Drehmoment wirksam wird, und vom Schubmodul (G) des Spindelwerkstoffes abhängig. Für die Berechnung des Drillwinkels wird zusätzlich noch das Flächenmoment 2. Grades (Ips) und das Torsionsmoment (T) benötigt.

Da die Wirkposition (l) durch die axiale Verfahrbewegung der Mutter veränderlich ist, ist auch der Drillwinkel (j) kein konstanter Wert, sondern eine Funktion der Länge (l). Der Drillwinkel ist aber auch direkt von der zeitlichen Veränderung des wirksamen Drehmomentes abhängig, wodurch er auch noch als Funktion der Zeit zu sehen ist. Deshalb können über die Drillung zeitlich variable Torsionsschwingungen entstehen, die über das Kugelgewinde auch in axialer Richtung wirksam werden.

Zug- und Druckbelastung

Neben der Torsionsbelastung wird eine angetriebene Spindel hauptsächlich auf Zug oder auf Druck belastet. In beiden Fällen sind die Zug- bzw. die Druckfestigkeit der Spindel die Belastungsgrenzwerte.

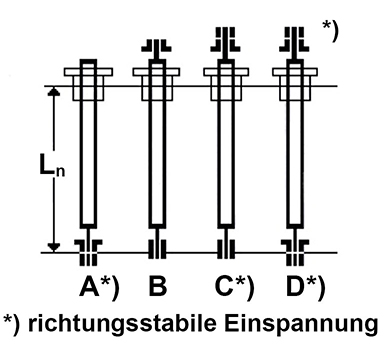

Bei der Beurteilung der Belastung ist es wichtig, den richtigen „kleinsten“ Spindelquerschnitt zu berücksichtigen. Denn nur der Querschnitt, der im Kraftfluss der Spindel liegt, ist für die Spannungsermittlung relevant. Bei der Zugbelastung liegt der bestimmende Spindelquerschnitt meist nicht im Bereich des Kugelgewindes, sondern im Bereich des Befestigungsgewindes der Lagerungen. Da bei der Druckbelastung besonders langer Spindeln die Gefahr des Ausknickens besteht, ist auch die Knickstabilität zu beachten.

Kennwertberechnungen

Im Rahmen unseres Services bieten wir Ihnen die Berechnung der wichtigsten Kennwerte an. Damit möchten wir Sie frühzeitig in Ihrer Planung unterstützen.

Nehmen Sie Kontakt zu uns auf unter salesamannesmannde mit dem Betreff „Kennwertberechnung“ oder telefonisch unter +49 2191 989-0 und nennen uns folgende Parameter Ihres gewünschten Kugelgewindetriebes:

- Nenndurchmesser d0 [mm]

- Steigung P [mm]

- Kugeldurchmesser DK [mm]

- Spindellänge Ln [mm]

- Lagerauswahl: Lagerung A, Lagerung B, Lagerung C, Lagerung D

Daraus berechnen wir für Sie die Kennwerte:

- Dynamische Tragzahl

- Statische Tragzahl

- Muttersteifigkeit

- Leerlaufdrehmoment

Die Berechnungen und Ergebnisse erhalten Sie dann schnellstmöglich per E-Mail.

Direkt zu unserem Service

Ihre Anforderung an uns

Nutzen Sie unsere Profi-Kompetenz zur Entwicklung der besten Lösung. Unsere Ingenieure erreichen Sie direkt unter

+49 2191 989-200

Downloads

In unserem Download Center finden Sie, geordnet nach Kategorien, alle Informationen, die wir Ihnen als Dateien zum Herunterladen zur Verfügung stellen.

Downloads zu diesem Produkt

firmenprofil 797 KB

Zertifikat_DIN_DE_ISO_9001 1,49 MB

Direkt zu unserem Service

Ihre Anforderung an uns

Nutzen Sie unsere Profi-Kompetenz zur Entwicklung der besten Lösung. Unsere Ingenieure erreichen Sie direkt unter

+49 2191 989-200