Kugelgewindetriebe mit angetriebener Spindel

Überblick über Kugelgewindetriebe mit angetriebener Spindel

Bei den meisten Anwendungen werden Kugelgewindetriebe mit angetriebenen Spindeln eingesetzt. Die durch einen Antriebsmotor erzeugte Spindelrotation wird hierbei in eine lineare Verschiebebewegung der Mutter relativ zur Spindel umgewandelt.

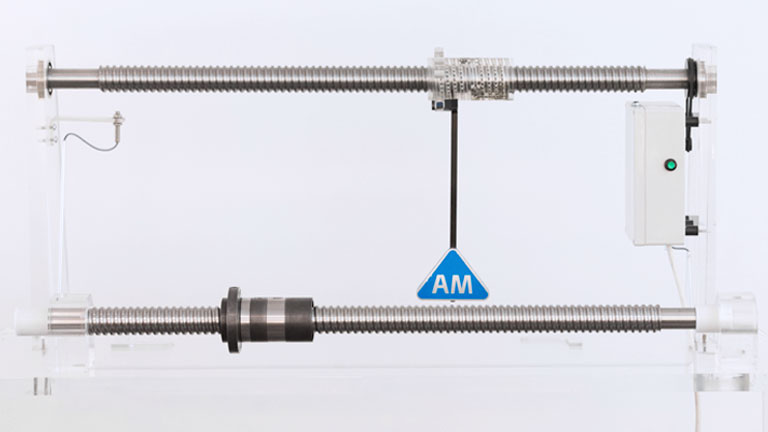

Kugelgewindetrieb mit angetriebener Spindel

Hohe Flexibilität im Einsatz

Bei Kugelgewindetrieben mit angetriebener Spindel kann sowohl die Mutter als auch die Spindel verfahren werden. Für den horizontalen und vertikalen Einbau sind sie gleichermaßen gut geeignet.

Einsatzbereiche

Präzisions-Kugelgewindetriebe mit angetriebener Spindel stehen für Bewegungs- und Kraftübertragung mit höchster Leistungsfähigkeit und finden heute vor allem in spanenden Werkzeugmaschinen, wie Dreh-, Fräs- oder Schleifmaschinen, aber auch in Pressen und Spritzgießmaschinen Berücksichtigung. Sie übernehmen dort neben Transportaufgaben vordringlich auch anspruchsvolle Positionier- und Vorschubaufgaben.

Spindeln für den horizontalen und vertikalen Einbau

Vorteile auf einen Blick

Wirtschaftliche Vorteile

- Kostengünstigste Standard-Ausführung

- Geringe Verlustleistung

- Hervorragende Energieeffizienz

- Hohe Langzeithaltbarkeit / Lebensdauer

- Höchstmaß an Langzeitpräzision

- Höchstmögliche Maschinenverfügbarkeit

- Perfektionierte Verschleißfestigkeit durch nitrierte Spindel

- Wirtschaftliche Standardbauformen oder Individualfertigung

Technische Vorteile

- Angetriebene Spindel

- Biegekritische Drehzahl bestimmt Einsatzgrenzen (Drehzahlkennwert von dn x n (Nenndurchmesser x Drehzahl) < 200.000)

- Hohe Präzision und Leistungsfähigkeit

- Sehr lange Lebensdauer

- Hohe Muttersteifigkeit

- Geringe Reibung

- Niedriges Leerlaufdrehmoment

- Höchste Kraftübertragungsraten

- Extrem hoher Wirkungsgrad (bis 98 %)

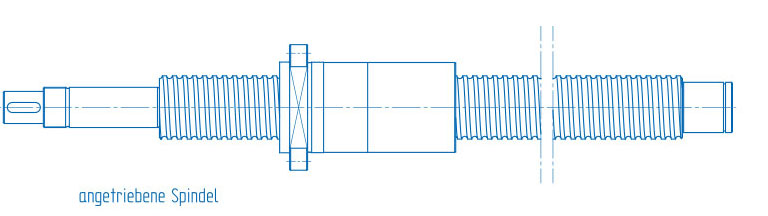

Angetriebene Spindel

Angetriebene Spindeln können entweder direkt über eine Kupplung oder über einen Riementrieb indirekt von einem Antriebsmotor angetrieben werden. Sie sind meist in geeigneten Kugellagern einseitig oder beidseitig gelagert. Um eine leistungsfähige Antriebseinheit zu erhalten, müssen die Leistungsmerkmale der Lager und des Kugelgewindetriebes aufeinander abgestimmt sein. Die Spindellänge ist individuell vom gewünschten Verfahrweg des Anwenders und der Mutterlänge abhängig.

Ist die Kugelgewindemutter fest mit der zu bewegenden Maschinenbaugruppe verbunden, so bewegen sie sich bei der Spindeldrehung gemeinsam in axialer Richtung. Die Verschiebegeschwindigkeit wird durch die Gewindesteigung und der Spindeldrehzahl bestimmt. Die Verschieberichtung ist von der Drehrichtung der Kugelgewindespindel und der Steigungsrichtung des Gewindes (rechts oder links) abhängig. Bei kurzen Spindeln begrenzt das Beschleunigungsvermögen der Kugeln besonders im Kugelrückführungsbereich die maximale Betriebsdrehzahl. Die Begrenzung der maximale Verschiebegeschwindigkeit bei langen Spindeln erfolgt dagegen meist durch die biegekritische Drehzahl der Spindel und der Vermeidung von Resonanzerscheinungen.

Da bei angetriebenen Spindeln die Mutter stillsteht und nicht rotiert, erfolgt die Schmierstoffzuführung meist problemlos über den Befestigungsflansch. Auch eine Mutterkühlung oder eine Sensorüberwachung des Betriebszustandes ist sehr einfach zu realisieren.

Möglichkeiten der Spindellagerung

Um die axialen Kräfte in die Maschinenumgebung ableiten zu können, werden drehende Spindeln an den Enden in geeigneten Wälzlagern aufgenommen. Hierbei können sowohl Kugel- als auch Rollenlager zur Anwendung kommen. Kugellager können höhere Drehzahlen übertragen als Rollenlager, die aber höher belastbar sind. Die Lager müssen neben den Axialkräften des Kugelgewindetriebes gegebenenfalls auch noch die radialen Kräfte aus dem Antriebssystem (z. B. Riementrieb) aufnehmen. Damit die Belastung und somit die zu erwartende Lebensdauer der Lagerung der des Kugelgewindetriebes entspricht, sollte die axiale Tragzahl des Lagersystems etwas größer als die des Kugelgewindetriebes sein.

Bei der Lagerungsart unterscheidet man zwischen Fest- und Loslagern. Das Festlager bildet den axialen Fixpunkt des Kugelgewindetriebes und überträgt alle Kräfte, die in axialer und radialer Richtung wirksam werden können. Das Loslager ist im Gegensatz zum Festlager axial ausgleichend verschiebbar und kann deshalb keine Axialkräfte, sondern nur Radialkräfte übertragen.

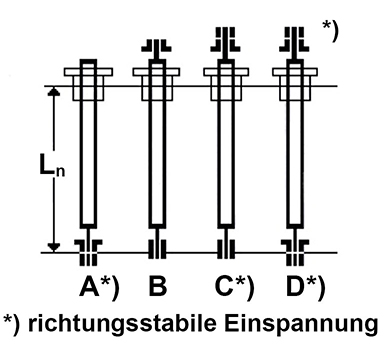

Je nach Spindellänge kann die Lagerung einer Kugelgewindespindel einseitig oder beidseitig erfolgen. Aufgrund des Kraftflusses muss eine einseitige Spindellagerung immer als Festlagerung ausgeführt sein. Bei einer beidseitigen Lagerung kommt meistens eine Kombination aus Fest- und Loslagerung zum Einsatz. Auch die Kombination von zwei Festlagerungen ist möglich, wobei aber die thermische Ausdehnung der Spindel und die damit verbundene zusätzliche Axialbelastung auf die Lagerung unbedingt berücksichtigt werden muss. Die Auswahl des Lagertyps und der Lagergröße ist von der Belastung und von der Spindeldrehzahl abhängig. In den meisten Anwendungsfällen können die von unterschiedlichen Lagerherstellern angebotenen, standardisierten Lager für Kugelgewindetriebe eingesetzt werden. Bei höheren Beanspruchungen und Anforderungen können aber auch individuelle Lagerkonstruktionen notwendig werden und sinnvoll sein. Die Lagerungsart und die Anzahl der Lagerstellen beeinflussen die axiale Steifigkeit, die Knicksicherheit, die biegekritische Drehzahl und somit die Einsetzbarkeit des Kugelgewindetriebes. Bei der Lagergestaltung ist deshalb besonders auf die Winkelstabilität des Spindelzapfens im Lager zu achten.

Einflussfaktor Schlankheitsgrad

Der Schlankheitsgrad einer Kugelgewindespindel ist das Verhältnis von Spindellänge zu Durchmesser (l/d). Spindeln mit einem Schlankheitsgrad > 40 werden als lange Spindeln bezeichnet. Mit steigendem Schlankheitsgrad verschlechtert sich das Schwingungs- und Laufverhalten der Kugelgewindespindeln. Damit die Querkraftbelastung auf den Kugelgewindetrieb infolge des Spindeleigengewichtes nicht zu groß wird und der geometrisch stabile Kugellauf gesichert bleibt, muss der unvermeidliche Durchhang bei Spindeln mit einem Schlankheitsgrad > 50 unbedingt kompensiert werden. Hierfür müssen vom Anwender z. B. beidseitig angeordnete Schlepplünetten oder andere ähnlich geeignete Abstützungen (z. B. Stützhülsen) zum Einsatz gebracht werden. Ansonsten besteht die Gefahr des frühzeitigen Verschleißes und die damit verbundene erhöhte Positionierungenauigkeit durch radiale Kräfte und Kantenträger.

Spindelantrieb direkt oder über Getriebe

Die Leistung des Antriebsmotors kann direkt über eine drehsteife Kupplung oder ein vorgeschaltetes Getriebe in die Spindel eingeleitet werden. Das Getriebe untersetzt die Motordrehzahl und erhöht so bei gleichbleibender Antriebsleistung das nutzbare Drehmoment. Wenn der Antriebsmotor infolge zu hoher Antriebsleistung zu groß würde und dadurch Dynamik verloren ginge, können auch beide Spindelenden von je einem Antriebsmotor angetrieben werden. Um keine zusätzliche Torsionsbelastung in der Spindel zu erhalten, müssen allerdings beide Motoren durch die Maschinensteuerung absolut synchron betrieben werden. Hierfür bieten die Steuerungshersteller spezielle Betriebsarten (z. B. Master-Slave-Betrieb oder Gantry-Betrieb) mit sehr hoher Gleichförmigkeit und Regelungsgüte an.

Herstellungsbeschränkungen

Angetriebene Spindeln haben in Abhängigkeit ihres Durchmessers eine Beschränkung in der Herstellungslänge bzw. der nutzbaren Anwendungslänge. Die Herstellungslänge wird dabei von der maximal möglichen Gewindeschleiflänge bzw. durch die Verfügbarkeit des Ausgangsmaterials bestimmt. Die Anwendungslänge ist von der konstruktiven Gestaltung abhängig.

Biegekritische Drehzahl

Die dynamischen Einsatzgrenzen für Präzisions-Kugelgewindetriebe mit angetriebener Spindel werden durch die biegekritische Drehzahl oder die während des Betriebes auf die Kugeln einwirkenden Massekräfte bestimmt.

Als Anhaltswert gilt für Präzisions-Kugelgewindetriebe von A.MANNESMANN mit angetriebener Spindel der Drehzahlkennwert von dn x n (Nenndurchmesser x Drehzahl) < 200.000.

Standards und Sonderanfertigungen

A.MANNESMANN liefert diese standardisierten Präzisions-Kugelgewindetriebe (AM 2.51) als Doppelmutter mit Seitenflansch in den Nenndurchmessern 25, 32, 40, 50, 63, 80, 100, 125 und 160 mm mit allen gängigen Gewindesteigungen und in den Genauigkeitsklassen IT 1, IT 3 und IT 5.

Selbstverständlich fertigen wir als Hersteller ebenfalls Sonderdurchmesser, stellen Sie uns Ihre Anfrage.

Kugelgewindetrieb mit angetriebener Spindel

A.MANNESMANN Produktdatensystem

Für unsere standardisierten Präzisions-Kugelgewindetriebe der Baureihe AM 2.51 bieten wir Ihnen für Ihre Nutzung umfassende und in Ihrem CAD-System verwendbare Bauteilzeichnungen und Bemaßungen zum Download.

Datenblatt 2.51 Kugelgewindetriebe2 MB

DSF Maßblatt 2.51, Doppelmutter mit Seitenflansch, angetriebene Spindel

Datenblatt 2.51 Kugelgewindetriebe2 MB

DSF Maßblatt 2.51, Doppelmutter mit Seitenflansch, angetriebene Spindel

Kennwerte der Kugelgewindetriebe

Neben den Abmessungen sind die Tragzahlen, die Muttersteifigkeit und das Leerlaufdrehmoment die klassifizierenden Kennwerte von Kugelgewindetrieben. Die Tragzahlen beschreiben die Tragfähigkeiten des Kugelgewindetriebes während der Bewegung (dynamisch) und im Ruhezustand (statisch). Die dynamische Tragzahl ist auch die Grundlage der Lebensdauerberechnung.

Die Muttersteifigkeit ist das Maß für die Axialkraft, die für die Verformung im Kugelübergangskontakt erforderlich ist. Das Leerlaufdrehmoment ist der Kennwert für die innere Systemreibung. Gemeinsam mit der Muttersteifigkeit kann über das Leerlaufdrehmoment auch auf die Vorspannung geschlossen werden.

Die Kennwerte finden Sie in dem technischen Datenblatt jedes Kugelgewindetriebes.

Rotatorisches Massenträgheitsmoment

Für die Auslegung des Antriebsmotors wird meist das rotatorische Massenträgheitsmoment (Js) der Spindel benötigt. Bei angetriebenen Vollspindeln entspricht diese (mit guter Näherung bei Vernachlässigung der Gewindegeometrie) dem zylindrischen Spindelkörper bezogen auf seine Drehachse.

Hier gehen der Kugelkontaktdurchmesser dc auf der Spindel mit der 4. Potenz, die Spindellänge ls und die Dichte des Spindelwerkstoffes rs bestimmend ein. Das Massenträgheitsmoment Js wird meist in kgcm2 angegeben. Bezieht man das rotatorische Massenträgheitsmoment Js auf die Spindellänge von einem Meter, so kann man es sehr leicht durch die Multiplikation des Verhältnisses der vorhandenen Spindellänge zu einem Meter umrechnen.

Spindeltorsion

Üblicherweise wird die Spindel von einem Motor angetrieben. Das Antriebsmoment des Motors wird durch die Spindel zur Mutter geleitet und dort in eine axiale Kraft umgewandelt. In der schlanken Spindel entsteht dabei eine Verdrillung durch das vorliegende Torsionsmoment. Die Torsionslänge, der Torsionswinkel und somit auch die Torsionssteifigkeit sind von der axialen Mutterposition auf der Spindel abhängig. Da diese im Betrieb durch die axiale Verschiebung variabel veränderlich ist, ist auch die Torsionssteifigkeit kein konstanter Kennwert.

Die maximale Torsionsspannung der Spindel (kann meist als kreisförmiger Vollquerschnitt angenommen werden) lässt sich aus dem Torsion- bzw. Drehmoment (T) und aus dem polaren Widerstandsmoment der Kugelgewindespindel (Wps) bzw. dem Spindeldurchmesser bestimmen.

Der Verdrehwinkel (Drillwinkel) ist von der Spindellänge bzw. von der Position (I), wo das Drehmoment wirksam wird, und vom Schubmodul (G) des Spindelwerkstoffes abhängig. Für die Berechnung des Drillwinkels wird zusätzlich noch das Flächenmoment 2. Grades (Ips) und das Torsionsmoment (T) benötigt.

Da die Wirkposition (l) durch die axiale Verfahrbewegung der Mutter veränderlich ist, ist auch der Drillwinkel (j) kein konstanter Wert, sondern eine Funktion der Länge (l). Der Drillwinkel ist aber auch direkt von der zeitlichen Veränderung des wirksamen Drehmomentes abhängig, wodurch er auch noch als Funktion der Zeit zu sehen ist. Deshalb können über die Drillung zeitlich variable Torsionsschwingungen entstehen, die über das Kugelgewinde auch in axialer Richtung wirksam werden.

Zug- und Druckbelastung

Neben der Torsionsbelastung wird eine angetriebene Spindel hauptsächlich auf Zug oder auf Druck belastet. In beiden Fällen sind die Zug- bzw. die Druckfestigkeit der Spindel die Belastungsgrenzwerte.

Bei der Beurteilung der Belastung ist es wichtig, den richtigen „kleinsten“ Spindelquerschnitt zu berücksichtigen. Denn nur der Querschnitt, der im Kraftfluss der Spindel liegt, ist für die Spannungsermittlung relevant. Bei der Zugbelastung liegt der bestimmende Spindelquerschnitt meist nicht im Bereich des Kugelgewindes, sondern im Bereich des Befestigungsgewindes der Lagerungen. Da bei der Druckbelastung besonders langer Spindeln die Gefahr des Ausknickens besteht, ist auch die Knickstabilität zu beachten.

Kennwertberechnungen

Im Rahmen unseres Services bieten wir Ihnen die Berechnung der wichtigsten Kennwerte an. Damit möchten wir Sie frühzeitig in Ihrer Planung unterstützen.

Nehmen Sie Kontakt zu uns auf unter salesamannesmannde mit dem Betreff „Kennwertberechnung“ oder telefonisch unter +49 2191 989-0 und nennen uns folgende Parameter Ihres gewünschten Kugelgewindetriebes:

- Nenndurchmesser d0 [mm]

- Steigung P [mm]

- Kugeldurchmesser DK [mm]

- Spindellänge Ln [mm]

- Lagerauswahl: Lagerung A, Lagerung B, Lagerung C, Lagerung D

Daraus berechnen wir für Sie die Kennwerte:

- Dynamische Tragzahl

- Statische Tragzahl

- Muttersteifigkeit

- Leerlaufdrehmoment

Die Berechnungen und Ergebnisse erhalten Sie dann schnellstmöglich per E-Mail.

Direkt zu unserem Service

Ihre Anforderung an uns

Nutzen Sie unsere Profi-Kompetenz zur Entwicklung der besten Lösung. Unsere Ingenieure erreichen Sie direkt unter

+49 2191 989-200

Downloads

In unserem Download Center finden Sie, geordnet nach Kategorien, alle Informationen, die wir Ihnen als Dateien zum Herunterladen zur Verfügung stellen.

Downloads zu diesem Produkt

firmenprofil 797 KB

Zertifikat_DIN_DE_ISO_9001 1,49 MB

Direkt zu unserem Service

Ihre Anforderung an uns

Nutzen Sie unsere Profi-Kompetenz zur Entwicklung der besten Lösung. Unsere Ingenieure erreichen Sie direkt unter

+49 2191 989-200