Kugelgewindetriebe für Einsätze im Maschinenbau, bei denen Genauigkeit zählt

Überblick über Kugelgewindetriebe von A.MANNESMANN

Kugelgewindetriebe sind Wälzschraubtriebe, die im Normalbetrieb eine drehende Antriebsbewegung in eine Linearbewegung umwandeln. Wegen der günstigen Reibungsverhältnisse und des damit verbundenen sehr hohen Wirkungsgrades (> 90 %) sind sie prinzipiell nicht selbsthemmend, so dass im Umkehrbetrieb auch eine lineare Antriebsbewegung in eine Drehbewegung umgesetzt werden kann.

Standardanwendungen mit Präzisionsanspruch

Zu den Standardanwendungen von Kugelgewindetrieben zählen alle die Applikationen, die keinem besonderen Anwendungsanspruch zugeordnet werden müssen. Die Anforderungen hinsichtlich der Genauigkeit, Tragfähigkeit und Dynamik sind zwar beachtlich, können aber durch Präzisions-Kugelgewindetriebe von A.MANNESMANN problemlos und sicher realisiert werden.

Positionier- und Transport-Kugelgewindetriebe nach DIN

Die Standardkugelgewindetriebe von A.MANNESMANN sind mit Doppelmuttern mit Seitenflansch ausgestattet. Sie haben in O-Anordnung vorgespannte Tragkugeln und können sowohl als Positionier- wie auch als Transportkugelgewindetriebe eingesetzt werden. Die Mutterabmessungen und die technischen Kennwerte orientieren sich an der DIN ISO 3408 bzw. der DIN 69051.

Genauigkeit in allen Einbaulagen mit besten Werten

AM-Kugelgewindetrieben werden in den Genauigkeitsklassen IT 1, IT 3 oder IT 5 hergestellt. Sie sind grundsätzlich sowohl für den horizontalen, als auch für den vertikalen Betrieb gleichermaßen gut geeignet. Die Axialkraftbelastungen der vorgespannten Kugelgewindetriebe betragen üblicherweise maximal 30 % der dynamischen Tragzahl. Bei einer üblichen Verschiebegeschwindigkeit und Beschleunigung werden meist deutlich mehr als 20.000 Betriebsstunden erreicht.

Vorteile auf einen Blick

Wirtschaftliche Vorteile

- Hohe Langzeithaltbarkeit / Lebensdauer

- Wirtschaftliche Standardbauformen oder Individualfertigung

- Hervorragende Energieeffizienz

- Höchstmaß an Langzeitpräzision

- Höchstmögliche Maschinenverfügbarkeit

- Perfektionierte Verschleißfestigkeit durch nitrierte Spindel

Technische Vorteile

- Höchste Kraftübertragungsraten

- Extrem hoher Wirkungsgrad (bis 98 %)

- Perfekte Positionierbarkeit und Wiederholgenauigkeit

- Hohe Tragfähigkeit

- Exakte Verfahrbewegungen

- Hohe Steifigkeit

- Kugelgewindespindeln mit geschliffener Präzision (Genauigkeit IT 1, IT 3, IT 5)

- Konstantes Drehmoment

- Äußerst geringe Verlustleistungen

- Gleichmäßig niedrige Betriebstemperaturen

- Einsetzbar in allen Einbaulagen

Aufbau von Kugelgewindetrieben

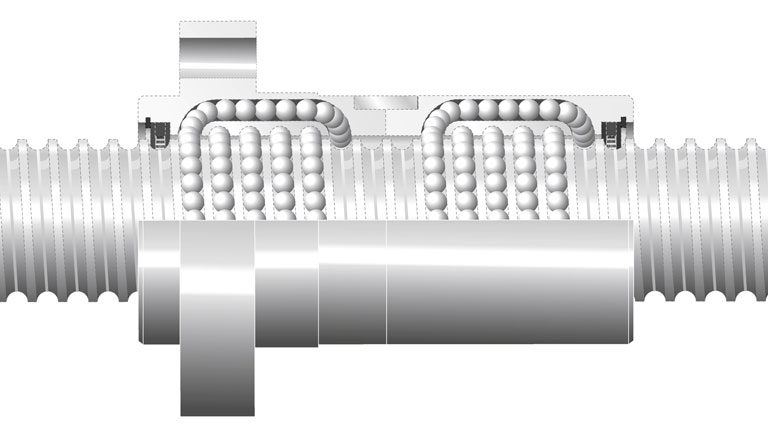

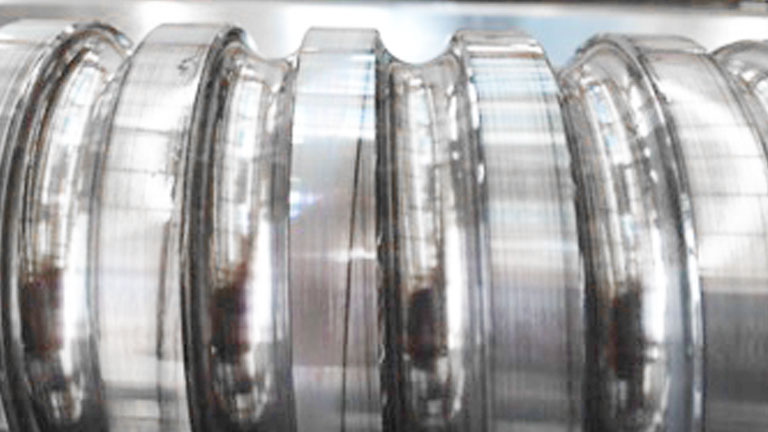

Kugelgewindetriebe bestehen im Wesentlichen aus einer Spindel, einer Mutter und einer größeren Anzahl Kugeln. Die Kugeln stellen die Verbindung zwischen der Spindel und der Mutter her und werden als kraft- und bewegungsübertragende Wälzkörper genutzt. In den Gewindeumläufen auf der Spindel und in der Mutter wälzen die rollenden Kugeln mit höchster Laufgüte sehr präzise ab.

Kugelgewindetriebe sind primär für die sichere Übertragung axialer Kräfte ausgelegt. Deren Kraftverlauf erfolgt über die Wirkrichtung der Drucklinien durch die Kugeln. Bei der O-Anordnung der Kugeln verlaufen sie mit der Spitze nach außen und bei der X-Anordnung nach innen. Die Wirkrichtung der Drucklinien ist nicht ausschließlich für den Kraftfluss, sondern ebenfalls für die Erzeugung der Vorspannung von Bedeutung.

Dynamik und Präzision von Kugelgewindetrieben

Kugelgewindetriebe bilden gemeinsam mit deren Lagerstellen und den Antriebselementen hochbelastbare, sehr dynamische und äußerst genaue Antriebseinheiten, um z. B. die Vorschubbewegungen von Werkzeugmaschinen zu erzeugen. Wegen der hohen Belastbarkeit und der enormen Präzision haben sie sich über Jahrzehnte hervorragend bewährt und sind auch heute ein sehr innovatives Maschinenelement mit Zukunft.

Kugeln und Kugelrückführsysteme

Die räumliche Anordnung der Kugeln entspricht der einer endlosen Kette. Sie bildet sich also nicht nur in den Gewindeumläufen aus, sondern auch in der Kugelrückführung, durch die die Kugeln, vom Endpunkt der Kontaktbewegung zwischen der Spindel und der Mutter, axial zum Startpunkt zurückgeführt werden müssen. Als Kugelrückführsysteme haben sich in der Praxis unterschiedliche Grundprinzipien in diversen Ausführungsvarianten (z. B. externe und interne Rückführung mit Gesamt-, Einzelgang- oder Röhrchenumlenkung) bewährt. Da jede Kugelrückführung Vor- und Nachteile hat, ist die richtige anwendungsgerechte Auswahl besonders wichtig, um die größtmöglichste Realisierung der Anforderungen und die optimalste Funktionalität zu erreichen.

Kugellauf einer Doppelmutter mit Gesamtumlenkung

Zwei Grundprinzipien: Angetriebene Mutter oder angetriebene Spindel

Kugelgewindetriebe werden nach dem Bauteil, das die Drehbewegung einleitet, in zwei konstruktive Grundprinzipien unterteilt:

- Kugelgewindetrieb mit angetriebener Spindel und stehender Mutter (Typ AM 2.51)

- Kugelgewindetrieb mit angetriebener Mutter und stehender Spindel (Typ AM 2.52)

Die meisten Kugelgewindetriebe werden mit einer angetriebenen Spindel ausgeführt. Die Rotation der Spindel wird dann in eine lineare Verschiebebewegung der Mutter relativ zur Spindel umgewandelt. Diese Ausführung wird auch als Normalkonfiguration bezeichnet.

Je nach Aufgabenstellung kann unter Umständen die Ausführungsvariante mit angetriebener Mutter vorteilhafter sein. Die drehende Antriebsbewegung der Mutter wird hierbei in eine translatorische Bewegung der Spindel relativ zur Mutter umgewandelt. Im Vergleich zu angetriebenen Spindeln können mit angetriebenen Muttern längere Verfahrwege, höhere Drehzahlen und somit auch höhere Verfahrgeschwindigkeiten realisiert werden. Außerdem besteht die Möglichkeit mehrere Muttern auf einer Spindel zu platzieren und diese, mit separaten Antrieben, einzeln zu verfahren.

In beiden Fällen (angetriebene Spindeln und angetriebene Muttern) besteht grundsätzlich die konstruktive Möglichkeit, entweder die Mutter oder die Spindel linear zu bewegen.

Die Ausführung, bei der sowohl die Spindel als auch die Mutter angetrieben werden, ist grundsätzlich ebenfalls möglich und kann unter bestimmten Voraussetzungen durchaus sinnvoll sein. Über die Drehrichtung der beiden Bauteile kommt es dann zu einer Addition oder einer Differenzbildung (Subtraktion) der einzelnen Verschiebebewegungen. In der Praxis kommt diese Variante allerdings relativ selten vor.

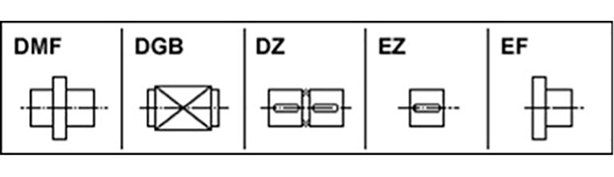

Konstruktion von Kugelgewindetrieben

Die konstruktive Gestaltung des Kugelgewindetriebes ist sehr vielfältig. Sie richtet sich nach den Anforderungen und besonders nach den vorliegenden Einbaubedingungen. Kugelgewindetriebe können mit Einzel- oder Doppelmuttern, zylindrisch oder mit Flanschbefestigungen, mit unterschiedlichsten Kugelrückführsystemen und Abstreifern, eingängig oder mehrgängig und mit diversen Sonderausstattungen ausgeführt werden. In der DIN ISO 3408 ist die Ausführungsvariante mit Seitenflansch definiert.

Kugelgewindetriebe können bei fast allen Ausführungen mit Spiel behaftet oder spielfrei vorgespannt sein. Durch die Vorspannung werden die Präzision, die Steifigkeit und das dynamische Verhalten verbessert. Die Vorspannung bestimmt somit die technische Verwendbarkeit des Kugelgewindetriebes entscheidend mit. Sollte trotz aller Vermeidungsbemühungen eine Querkraft am Kugelgewindetrieb wirksam werden, so kann eine erhöhte Vorspannung der Mutterteile das Muttersystem so stabilisieren, dass es diese an sich unzulässige Belastung hinreichend ertragen kann.

Da die Vorspannung eine Grundlast im Kugelgewindetrieb darstellt, die mit der äußeren Betriebslast die lebensdauerbestimmende Gesamtbelastung bildet, sollte sie nicht so hoch wie möglich, sondern immer nur so hoch wie notwendig gewählt werden.

Unterschiedliche Mutterbauformen, z. T. mit Flanschbefestigungen

Laufbahnprofile von Kugelgewindetrieben

Die Geometrie der Kugellaufbahnprofile unterliegt keiner übergeordneten Vorgabe (Norm) und wird durch den Hersteller von Kugelgewindetrieben und dessen Know-how festgelegt. Deshalb werden bauform- und baugrößengleiche Kugelgewindetriebe unterschiedlicher Hersteller auch fast immer mit unterschiedlichen Kugellaufbahnprofilen hergestellt. Eine Spindel-Mutter-Kombination unterschiedlicher Hersteller ist daher meist nicht möglich und mit Blick auf eine sichere Funktionalität auch nicht sinnvoll.

Das Laufbahnprofil hat großen Einfluss auf die Tragfähigkeit und die Laufqualität von Kugelgewindetrieben. Bei Präzisions-Kugelgewindetrieben, wie sie z. B. in Werkzeugmaschinen eingesetzt werden, hat sich das Spitzbogenprofil (auch gotisches Profil genannt) zu einem bewährten Standard entwickelt, da die wichtigsten qualitätsbestimmenden Größen (wie z. B. Schmiegung und Druckwinkel) konstruktiv sehr gut vorherbestimmbar und beherrschbar sind.

Hybrid-Kugelgewindetriebe mit Keramikkugeln

Eine weitere Unterscheidung ist durch die kraftübertragenden Kugeln selbst möglich. Bei den meisten Kugelgewindetrieben werden Kugeln aus hochfestem, gehärteten Stahl (100Cr6) eingesetzt. Sie zeichnen sich durch eine hohe Belastbarkeit und eine hohe Verschleißfestigkeit aus. Außerdem sind sie sehr präzise und wirtschaftlich herstellbar.

Seit einigen Jahren werden in Kugelgewindetrieben aber auch Kugeln aus Siliciumnitrid verbaut. Bei diesen sogenannten Hybrid-Kugelgewindetrieben rollen die Keramikkugeln auf den stählernen Laufbahnen der Spindel und der Mutter ab. Die Keramikkugeln zeichnen sich dabei besonders durch eine hohe Belastungsmöglichkeit, geringe Reibung und sehr günstige Notlaufeigenschaften bei Schmierstoffmangel aus. Da die Tragfähigkeit eines Kugelgewindetriebes aber nicht nur von den Kugeln, sondern genauso von den Laufbahnen auf der Spindel und in der Mutter abhängig ist, ist eine deutlich höhere Belastungsfähigkeit von Hybrid-Kugelgewindetrieben eher nicht gegeben. Vorteile hat diese Ausführung zweifelsfrei bei kleinen Verfahrgeschwindigkeiten aufgrund der überaus günstigen Reibungsverhältnisse.

Verschiedene Einbaulagen von Kugelgewindetrieben

Die Einbaulage (horizontal oder vertikal) eines Kugelgewindetriebes ist grundsätzlich beliebig und hat prinzipiell keinen direkten Auswirkung auf dessen Funktion. Sie kann aber Einfluss auf die Belastung, die Schmierstrategie (erhöhter Schmierstoffverlust) und in manchen Fällen auch auf das Schwingungs- und Geräuschverhalten (Kugelfall in der Kugelrückführung) nehmen.

Horizontal verbaute Kugelgewindetriebe verfahren z. B. einen Schlitten meist zwischen zwei Punkte, wobei die Schlittenmasse von den Führungen aufgenommen wird. Da die Verfahrrichtung oftmals unbedeutend ist und keine Vorzugsrichtung hat, werden horizontal angeordnete Kugelgewindetriebe im Betriebszustand fast immer beidseitig mit nahezu gleichen Kräften belastet.

Bei der vertikalen Anwendung ruht die Schlittenmasse auf der Mutter und muss vom Kugelgewindetrieb angehoben oder abgesenkt werden. Bei diesem Einsatzfall wird der Kugelgewindetrieb üblicherweise einseitig mit einer Vorzugsrichtung belastet. Die Belastung kann durch geeignete gewichtentlastende Maßnahmen reduziert werden, was der Haltbarkeit des Kugelgewindetriebes zu Gute kommt. Allerdings erfordert dies einen zusätzlichen konstruktiven Maschinenaufwand, der sich auch in den Herstellungskosten der Maschine wiederspiegelt.

Die meisten Anwendungen von Kugelgewindetrieben erfolgen in der horizontalen oder in der vertikalen Einbaulage, obwohl diese nur die Extremlagen der allgemeingültigen, schrägen Einbaulage darstellen.

Herstellungsverfahren

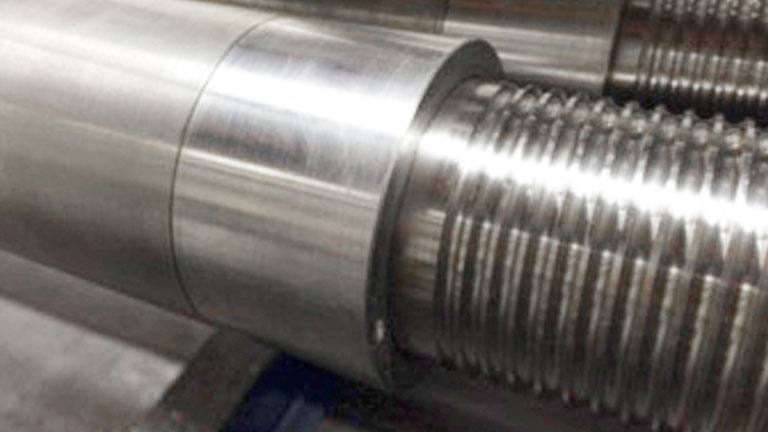

Bei der Herstellung von Kugelgewindetrieben können unterschiedliche Fertigungsverfahren zum Einsatz kommen. Kugelgewindetriebe sind daher in gerolltgewirbelter, hartgedrehter oder geschliffener Ausführung erhältlich. Da die Herstellungsmethode direkten Einfluss auf die Genauigkeit und die Tragfähigkeit und somit letztlich auf die Verwendbarkeit eines Kugelgewindetriebes hat, ist die richtige Auswahl des Fertigungsverfahrens von großer Bedeutung.

Gewindeschleifen, die höchste Präsizion

Die größte Präzision wird durch das Schleifen des Kugelgewindes als finale Endbearbeitung nach der Warmbehandlung erreicht. Geschliffene Kugelgewindetriebe werden bei AM in den Präzisions-Genauigkeitsklassen IT 1, IT 3 und IT 5 hergestellt. Die gemittelten Rautiefen der Laufbahnoberflächen liegen dabei bei Rz1 bzw. der arithmetische Mittenrauwert bei Ra0,15. Durch die hohe Maßgenauigkeit von Mutter und Spindel, zeichnen sich geschliffene Kugelgewindetriebe durch ein sehr gleichmäßig ruhiges und vibrationsarmes Laufverhalten aus. Sie haben eine hohe Lebensdauer sowie eine sehr hohe Tragfähigkeit und Langzeitgenauigkeit über die gesamte Gebrauchsdauer.

Das Schleifen ist das klassische Herstellungsverfahren für die Hartbearbeitung von Kugelgewinden. Allerdings ist diese Fertigungskette wegen der Vielzahl einzelner Bearbeitungsschritte und der dafür notwendigen Bearbeitungsmaschinen auch die kostenintensivste. Deshalb ist für eine wirtschaftliche Fertigung die optimale Ausnutzung und Abstimmung moderner Schleiftechnologien auf leistungsfähigen Schleifmaschinen zwingend notwendig.

Gewindewirbeln der Profilkontur

Üblicherweise werden geschliffene Kugelgewindespindeln mit einem Schleifaufmaß in den Gewindeflanken vorbearbeitet. Diese Vorbearbeitung erfolgt durch Wirbeln des Gewindes vor der Warmbehandlung. Das Wirbeln ist ein Schlag-Dreh-Fräsprozess, bei dem die Profilkontur mit einem wendeplattenbestückten Wirbelkopf aus der Spindel herausgearbeitet wird. Das Wirbelaggregat ist im Steigungswinkel des Kugelgewindes angestellt und wird mit einer Vorschubgeschwindigkeit, die der gewünschten Steigung entspricht, axial entlang der Spindel verfahren. Der um die Spindelstange rotierende Wirbelkreisel wird dabei radial soweit aus der Achsmitte verschoben, dass er den Werkstoff sehr kurzspanig zerspant.

Durch den Wirbelprozess lassen sich bereits gute Fertigungsgenauigkeiten erzielen, so dass sich auch dieses Fertigungsverfahren für die Endbearbeitung eignet. Dies gilt besonders dann, wenn ins Harte gewirbelt wird. Allerdings entstehen verfahrensbedingt Oberflächen mit hoher Facettenzahl, die sich negativ auf die Laufqualität des Kugelgewindetriebes auswirken können. Das Hartwirbeln wird oftmals auch als Gewindeschälen bezeichnet.

Werkstoffe und Warmbehandlung

Wenn es um eine wirtschaftliche Herstellung mit hoher Qualität und einer langen Haltbarkeit geht, ist auch die Werkstoffauswahl und die verschleißbestimmende Warmbehandlung von Mutter (durchgehärtet) und Spindel (oberflächengehärtet, tiefnitriert) von großer Wichtigkeit. Eine hohe Härte (67 HRC) der Kugellaufbahnen ist die Grundvoraussetzung für eine lange Gebrauchsdauer des Kugelgewindetriebes. Sie macht den Kugelgewindetrieb unempfindlicher gegenüber hohen Belastungen und äußeren Einflüssen wie z. B. Späne.

Anwendungsbereiche

Die konstruktive Ausführung und das Herstellungsverfahren des Kugelgewindetriebes werden letztlich von dessen Verwendung bestimmt. Kugelgewindetriebe können außer in den „normalen“ Anwendungsbereichen auch im Hochgeschwindigkeitsbereich (High-Speed), im Schwerlastbereich (Heavy-Load), im Kurzhub- und Oszillationsbereich (Micro-Move) sowie im Leichtlaufbereich (z. B. Schleifantriebe) zum Einsatz kommen. Aber auch unter besonderen Umgebungsbedingungen wie z. B. unter Wasser oder bei hohen Temperaturen können Kugelgewindetriebe sicher eingesetzt werden. Die technologischen Ansprüche und die gestellten Erwartungen sind in den einzelnen Einsatzbereichen stark von der Anwendung abhängig. Sie sind sehr spezifisch und teilweise sogar konträr. Ein Kugelgewindetrieb der z. B. eine sehr hohe Last ertragen kann, wird niemals auch sehr hohe Verfahrgeschwindigkeiten realisieren müssen. Dagegen wird ein hochdynamischer Kugelgewindetrieb durch vergleichsweise geringe Kräfte belastet. Soll eine große Masse in kleinen Schritten verfahren werden, so ist dann meist auch keine hohe Dynamik gefordert, sondern es wird eher ein geringes Losbrechmoment und eine sehr geringe Reibung erwartet. Daher sind spezielle, konstruktive Ausführungen notwendig, die dem jeweiligen Anforderungsprofil möglichst exakt entsprechen.

Kugelgewindetyp P und T für Positionierung und Transport nach DIN ISO 3408

Eine weitere Unterscheidung bei Kugelgewindetrieben ist der Verwendungszweck, wobei gemäß der DIN ISO 3408 zwischen Positionier- und Transport-Kugelgewindetriebe unterschieden wird.

Positionier-Kugelgewindetriebe (Typ P nach DIN ISO 3408-1) sind spielfrei vorgespannte Systeme, die üblicherweise für Positionieraufgaben oder in Anwendungen mit erhöhten Anforderungen (z. B. Werkzeugmaschinen) eingesetzt werden. Das in sehr engen Maßtoleranzen geschliffene Kugelgewinde ermöglicht die indirekte Messung des Weges aus dem Drehwinkel und der Gewindesteigung. Die Verfahrgenauigkeit wird durch die Wegabweichung des Kugelgewindetriebes festgelegt.

Transport-Kugelgewindetriebe (Typ T nach DIN ISO 3408-1) werden eingesetzt, um Bauteile zu verfahren bzw. zu bewegen. Typische Anwendung sind z. B. Handlingsachsen. Das Spindelgewinde ist nicht immer unbedingt geschliffen, sondern es wird oftmals gerollt bzw. gewirbelt. Der Genauigkeitsanspruch eines Transport-Kugelgewindetriebes ist deutlich geringer als der eines Positionier-Kugelgewindetriebes. Setzt man aber für die Positionsbestimmung der Achse bei Transport-Kugelgewindetrieben ein parallel angeordnetes Linearmesssystem ein, so wird die Positioniergenauigkeit nicht mehr vom Kugelgewindetrieb, sondern von der Auflösung und somit von der Genauigkeit des Wegmesssystemes bestimmt. Hierdurch lassen sich auch mit Transport-Kugelgewindetrieben bessere Positioniergenauigkeiten als bei Positionier-Kugelgewindetrieben erreichen. Wegen der verbesserten Haltbarkeit und der geforderten Laufqualität sind die Kugelgewindespindeln bei diesen Anwendungen ebenfalls meist geschliffen.

Mehrspindelanwendung

Kugelgewindetriebe können auch als Mehrspindelsysteme eingesetzt werden, wobei die Kraftübertragung und die Bewegungsumsetzung nicht von einem Kugelgewindetrieb, sondern von mehreren (meist zwei) parallel angeordneten Systemen gemeinsam realisiert wird. Für diese steuerungstechnisch sehr anspruchsvolle Antriebsaufgabe bieten die Steuerungshersteller spezielle Betriebsarten (z. B. Master-Slave-Betrieb oder Gantry-Betrieb) mit sehr hoher Gleichförmigkeit an. Damit kein Verecken oder Verkanten in den Bewegungsführungen entsteht, sollten die Steigungsabweichungen der parallel angeordneten Kugelgewindespindeln untereinander möglichst gering sein. Aber auch die Regelungsgüte der synchronen Verfahrbewegungen beider Spindeln in allen Bewegungsphasen ist von besonderer Bedeutung. Die Kraftaufteilung der Last ist ebenfalls sehr wichtig, da z. B. im Falle einer zeitlich veränderlichen Wanderlast diese nicht immer zu gleichen Teilen an den einzelnen Kugelgewindetrieben wirksam wird, sondern es erhebliche Unterschiede geben kann. Da das Bewegungsverhalten und die Kraftaufteilung nicht immer vorhersehbar ist, kann es zu sehr hohen, zusätzlichen Belastungen jedes einzelnen Kugelgewindetriebes kommen.

Präzisions-Kugelgewindetriebe für höchste Leistungsfähigkeit

Präzisions-Kugelgewindetriebe erfordern das perfekte Zusammenspiel zwischen Muttern, Kugeln und Spindeln. Die in sehr engen Toleranzen geschliffenen Einzelteile werden durch die manuelle Montage von hochqualifizierten Spezialisten zur höchsten Präzision gebracht.

Für die Herstellung der Bauteile werden nur hochwertigste Werkstoffe verwendet. Die verschleißfesten, langzeitnitrierten Oberflächen der gesamten Spindeln sowie die durchgehärteten Muttern und Kugeln, optimale Kugelrückführsysteme und wirkungsvolle Abstreifer garantieren die hohe Tragfähigkeit und Präzision über eine sehr lange Nutzungszeit.

Die hohen Geometriegenauigkeiten und die bei der Montage eingestellte Vorspannung der Doppelmuttern im 2-Punkt-Kontakt sind die Grundlage für die hohe Muttersteifigkeit bei gleichzeitiger sehr geringer innerer Reibung. Dies zeigt sich auch in dem sehr hohen Systemwirkungsgrad und in den niedrigen Leerlauf- und Losbrechdrehmomenten.

Der gleichmäßige Drehmomentverlauf, die hohe Laufruhe und die geringstmögliche Schwingungsneigung über die gesamte Gewindelänge minimieren die Verlustleistung und somit auch die Wärmentwicklung, unabhängig davon, ob der Kugelgewindetrieb mit Öl oder mit Fett geschmiert wird.

Die Einbau- und Belastungsrichtung von Präzisions-Kugelgewindetrieben ist grundsätzlich beliebig und hat keinen Einfluss auf deren Funktionsfähigkeit.

Die Bauformen und die Anschlussmaße der Präzisions-Kugelgewindetriebe entsprechen der DIN ISO 3408 bzw. DIN 69051 oder als Sonderausführungen den individuellen Kundenanforderungen.

Das zeichnet Präzisions-Kugelgewindetriebe von A.MANNESMANN aus

- Perfektes Zusammenspiel von Muttern, Kugeln und Spindeln

- Präzise geschliffene Muttern und Spindeln in den Toleranzklassen IT 1, IT 3, IT 5

- Hochgenaue größensortierte Kugeln

- Optimale Kugelrückführsysteme

- Wirkungsvolle Abstreifersysteme

- Hochwertige Werkstoffe für Muttern, Kugeln und Spindeln

- Verschleißfeste Oberflächen der gesamten Spindel (Laufbahnen und Spindelzapfen)

- Langzeitnitriert

- Zähelastischer Spindelkern

- Durchgehärtete Muttern (100Cr6)

- Sehr hohe Oberflächenhärte (67 HRC)

- Hohe Geometriegenauigkeit der Mutter

- Hohe Tragfähigkeit

- Lange Haltbarkeit

- Doppelmutter mit Vorspannung (2-Punkt-Kontakt)

- Einstellbare Vorspannung

- Passfedersicherung

- Hohe Muttersteifigkeit

- Geringe Reibung

- Geringe Verlustleistung

- Geringe Wärmeentwicklung

- Geringes Leerlaufdrehmoment

- Geringes Reibmoment

- Geringes Losbrechmoment

- Konstanter Drehmomentenverlauf

- Hohe Laufruhe

- Geringe Schwingungserzeugung

- Geeignet für Öl- und Fettschmierung

- Manuelle KGT-Montage

- Hohe Qualitätssicherung

- Anlehnung an die DIN ISO 3408 bzw. DIN 69051

Kugelgewindemuttern - die Funktionsgaranten

Die Kugelgewindemutter ist das komplexeste Bauteil des Kugelgewindetriebes. Insbesondere von der Mutter hängt die einwandfreie Funktion des Kugelgewindetriebes ab, da in ihr die Kugellaufbahnen, die Kugelrückführungen und die Abstreifer enthalten sind. Über die Mutter wird gegebenenfalls die Vorspannung erzeugt, die einerseits zur Vermeidung der Umkehrspanne dient und andererseits die Steifigkeit erhöht.

Höchste Anforderungen an Material und Ausführung der Muttern

Da die Mutter nicht nur an den abwälzenden Bewegungen der Kugeln im Gewinde, sondern auch an der Kugelrückführung beteiligt ist, unterliegt sie im Gegensatz zur Spindel einer ständigen Belastung. Daher ist die Betriebstemperatur auf der Mutteroberfläche immer etwas höher (ca. 5K) als die auf der Spindeloberfläche. Damit die hohe Belastung von der Mutter über die gesamte Gebrauchsdauer sicher ertragen werden kann, ist die Mutter üblicherweise aus hochwertigem Kugellagerstahl (100Cr6) hergestellt und durchgehärtet.

Sind die Spindeln aufgrund der erforderlichen Hublängen immer individuelle Anfertigungen, so können die Muttern einer gewissen Standardisierung der Baugrößen unterliegen. Diese kann in den Abmessungen nach der DIN ISO 3408 bzw. DIN 69051 oder auch herstellerspezifisch erfolgen. Bei vielen Anwendungen sind aber auch die Muttern, den Anforderungen entsprechende, individuelle Sonderbauteile.

Anforderungen an unterschiedliche Mutterbauformen

Je nach Anforderung und Einbausituation gibt es trotz aller Standardisierungsbemühungen unterschiedlichste Mutterbauformen. Das erste Unterscheidungskriterium bei Kugelgewindemuttern ist die Anzahl der Mutterkörperteile. Hierbei wird zwischen Einzelmutter und Doppelmutter unterschieden. Aufgrund von herstellungstechnischen Notwendigkeiten, können aber auch mehr als zwei Mutterteile für ein Muttersystem notwendig werden.

Doppelmutter oder Mehrfachmutter

Die Doppelmutter ist die klassische Mutterbauform, die speziell im Werkzeugmaschinenbau große Verbreitung hat, da hier fast ausschließlich vorgespannte Systeme mit 2-Punkt-Kontakt zum Einsatz kommen. Die beiden Mutterkörperteile werden so montiert, dass die Kugeln zwischen den Laufbahnen der Spindel und der Mutter eingespannt sind. Die axiale Verschiebung kann durch eingeschliffene Zwischenscheiben oder durch Verdrehen der Mutterteile zueinander erfolgen. In beiden Fällen wird der Abstand zwischen den Gewindeumläufen der beiden Mutterteile vergrößert oder verkleinert.

Die Doppelmutter ist die klassische Mutterbauform eines Kugelgewindetriebes. Sie besteht üblicherweise aus zwei Teilen, wobei der eine Teil (als Lastmutter) die äußere Last aufnimmt und der andere Mutterteil (als Vorspannmutter) die Vorspannung erzeugt. Dabei ist die Lastmutter immer die Mutter, über die die Axialkraft im direkten Kraftfluss geleitet wird.

Je nach Kraftfluss können in einer Doppelmutter O- oder X-Vorspannungen erzeugt werden. Aus fertigungstechnischen Gründen können bei Doppelmuttern die tragenden Mutterteile auch zweiteilig ausgeführt werden, so dass eine Dreifach- bzw. Vierfachmutter ebenfalls möglich ist.

Die Doppelmutter kann sowohl als zylindrische Mutter wie auch als Flanschmutter ausgeführt sein. Bei der zylindrischen Mutter sind beide Mutterteile geometrisch identisch. Die Vorspannung wird dann von außen, über mindestens einen Druckflansch, als X-Verspannung aufgebracht.

Bei der Flanschmutter wird zwischen dem Bauteil mit Flansch und der Gegenmutter (ohne Flansch) unterschieden. Die Vorspannung wird dann immer von innen, über die axiale Verschiebung der Gewindeumläufe, als O-Verspannung erzeugt. Diese Verschiebung kann dabei sowohl über Zwischenringe, wie auch über die Verdrehung der Mutterteile erfolgen.

Doppelmutter

Einzelmutter

Die Einzelmutter ist die kompakteste und kostengünstige Mutterbauform. Sie ist aus diesem Grund sehr weit verbreitet und besteht nur aus einem Mutterkörperteil mit kontinuierlichem Gewindeverlauf. In der einfachsten Ausführung haben Einzelmuttern ein leichtes Axialspiel.

Durch Variation in den Gewindeumläufen und / oder einer Kugelsortierung sowie der konstruktiven Gestaltung sind auch spielfreie, vorgespannte Einzelmuttern möglich. Wegen des oftmals nicht idealen Laufverhaltens dieser Ausführungen ist die Vorspannung meist mit erhöhter Reibung, erhöhter Betriebstemperatur und verstärktem Verschleiß verbunden. Einzelmuttern mit Vorspannung reagieren etwas stärker auf Fertigungstoleranzen, so dass sehr lange Spindeln normalerweise nicht mit vorgespannten Einzelmuttern ausgestattet werden. Bei Einzelmuttern ohne Vorspannung gilt dies nicht, da sie unter axialer Belastung immer im 2-Punkt-Kontakt laufen. Bei Einzelmuttern mit 4-Punkt-Kontakt kann es bei Lastspitzen nicht zu einer Kugelentlastung und somit nicht zu rutschenden Kugeln kommen, da die Lastübertragung und die Vorspannung über die gleichen Kugeln erfolgt.

Vorspannung durch Kugelsortierung

Die einfachste Möglichkeit, das Spiel in einer Einzelmutter zu beseitigen, ist die Verwendung von Abmaßkugeln. Diese Kugeln sind größer als der Bauraum, der von den vier Laufbahnflanken auf der Spindel und in der Mutter bestimmt wird. Die Kugeln müssen unter Krafteinwirkung in diesen an sich zu kleinen Einbauraum gedrückt werden. Durch die elastischen Abplattungen an den Kugeln und in den Laufbahnen kommt es zum 4-Punkt-Kontakt. Da die DIN ISO 3408 nicht als Berechnungsgrundlage bei 4-Punkt-Kontakt Gültigkeit hat, muss die Vorspannungsgröße empirisch ermittelt werden.

Die Größe der Vorspannung ist bei der Kugelsortierung nicht stufenlos einstellbar, sondern allein vom Übermaß der Kugeln abhängig und setzt voraus, dass die vorgeschriebene Gewindeform von der Fertigung genau erreicht wird. Die konstruktiv festgelegten Orte der Kugeltragpunkte müssen sich bei der Montage auch ergeben können. Nur dann ist die Vorspannkraft in der Einzelmutter auch erfassbar und vorhanden.

Vorspannung durch Steigungsversatz

Bei zwei- oder mehrgängigen Kugelgewinden kann die Vorspannung bei Einzelmuttern auch durch den Teilungsversatz der Gewindesteigung zwischen den einzelnen Gängen in der Mutter erreicht werden. Durch diesen Versatz läuft jeder Kugelsatz voneinander unabhängig an einer anderen Flanke des Spindelgewindes. Die Vorspannung erfolgt durch den Kugellauf auf beiden Flanken im 2-Punkt-Kontakt. Die Vorspannungsgröße wird vom gefertigten Steigungsversatz bestimmt. Durch eine zusätzliche Kugelsortierung kann die Vorspannung modifiziert werden.

Vorspannung durch Gewindeshiftung

Um eingängige Kugelgewinde vorspannen zu können, besteht auch die Möglichkeit einer Gewindeshiftung in der Mutter. Hierbei wird der mittlere Gewindeumlauf mit einem stetig ansteigenden Steigungssprung gefertigt. Die Kugeln laufen somit zunächst auf einer Gewindeflanke, in der Mitte mit Spiel und wechseln dann auf die Gegenflanke. Auch hierbei erfolgt die Vorspannung durch den Kugellauf auf beiden Flanken im 2-Punkt-Kontakt. Die Vorspannungsgröße wird vom gefertigten Steigungssprung bestimmt. Die Feinabstimmung der Vorspannung kann dann ebenfalls durch Kugelsortierungen erfolgen.

Vorspannung durch geschlitzte Mutter

Eine weitere Möglichkeit, eine spielfreie Einzelmutter herzustellen, ist das axiale Schlitzen und Verspannen des Mutterkörpers. Die Schlitzbreite im Mutterkörper wird über eine Spannschraube verändert. Hierdurch wird der Laufbahndurchmesser verringert und es entsteht wie bei der Kugelsortierung eine Vorspannung mit 4-Punkt-Kontakt. Allerdings verändert sich neben der Laufbahngeometrie auch die Rundheit im Muttergewinde, so dass die Vorspannung und das Laufverhalten jeder Kugel nicht konstant und gleichmäßig sind.

Unterschiedliche Mutterbauformen

Ein zweites Unterscheidungskriterium ist die Außenkontur bzw. die Befestigungsart der Mutter. Neben der zylindrischen Bauform ist auch die Flanschbauform von Bedeutung.

Bei der vorgespannten zylindrischen Bauform über eine Doppelmutter müssen die beiden Mutterkörperteile immer in ein Gehäuse montiert werden. Die Vorspannung erfolgt dann von außen nach innen über Druckflansche. Die Begrenzung der Vorspannung erfolgt über eine Distanzscheibe zwischen den Mutternteilen. Hierbei entsteht immer eine X-Vorspannung.

Bei den Flanschbauformen (mit Seiten- oder Mittenflansch) ist der Befestigungsflansch immer fester Bestandteil des Mutterkörpers. Die Vorspannung wird über das Gegenmutterteil durch Verdrehen der beiden Mutternteile zueinander oder über eine anpassbare Zwischenscheibe von innen nach außen erzeugt. Die Gegenmutter wird nur durch die Kugeln und die einwirkende Vorspannkraft in den Laufbahnen gehalten. Die Einstellung der variablen Vorspannkraft ist ein individueller Montageprozess, der sehr gut auf den Anwendungsfall abstimmbar ist und optimale Voraussetzungen für hohe Tragfähigkeit und lange Haltbarkeit schafft.

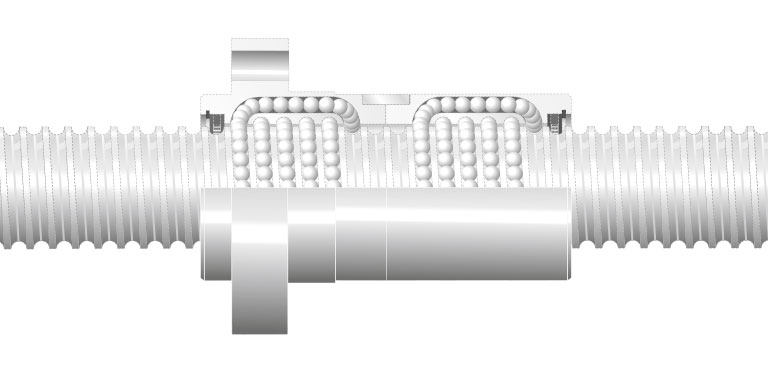

Kugelgewindetrieb mit Doppelmutter mit Seitenflansch

Kugelgewindespindel als tragendes Bauteil

Die Kugelgewindespindel ist das Bauteil eines Kugelgewindetriebes, das die Mutter trägt. Sie ist eine zylindrische Welle und besteht grundsätzlich aus mindestens zwei Teilen. Der eine Teil trägt die schraubenlinienförmige Kugellaufbahn, über die die Bewegungskinematik des Kugelgewindetriebes in ihrer vollständigen Länge umgesetzt wird. Das Spindelgewinde wird dabei im aktuellen Kugelkontaktbereich immer nur sequenziell (partiell, temporär) belastet. Auf dem anderen Teil befinden sich die Spindellagerung und gegebenenfalls der Antriebszapfen. Hier werden die Kräfte und Momente in die Spindel ein- bzw. in die Maschinenumgebung abgeleitet.

Einfluss von Spindellänge und -ausführung

Die Gewindelänge der Spindel wird üblicherweise vom aktiven Verfahrweg der Anwendung, der Gesamtlänge der Mutter (inklusive Abstreifersysteme und sonstigem Zubehör) und dem Gewindeüberlauf bestimmt. Je nach Länge und Ausführung ist die Kugelgewindespindel ein- oder beidseitig gelagert, so dass die Gesamtlänge der Kugelgewindespindel teilweise deutlich länger als die Gewindelänge sein kann. Die Spindelgesamtlänge und die konstruktive Lagergestaltung sind entscheidend für die Knick- und Drehstabilität und somit für die drehzahl- und lastabhängige Einsetzbarkeit des Kugelgewindetriebes.

Die in sehr engen Toleranzen (IT 1, IT 3, IT 5) präzisionsgeschliffene A.MANNESMANN-Kugelgewindespindel ist aus hochfestem Nitrierstahl hergestellt, wobei die gesamte Spindelkontur tiefnitriert ist. Sie hat einen zähen Spindelkern und eine Oberflächenhärte von > 900 HV (= 67 HRC) bei einer Härtetiefe von mindestens 0,4 mm. Diese sehr hohe Oberflächenhärte ist die Grundlage für eine hohe Belastbarkeit und eine lange Lebensdauer.

Konstruktive Festlegung

Die konstruktive Festlegung der Spindelausführung erfolgt üblicherweise durch den Anwender des Kugelgewindetriebes. Sie ist sehr stark von dessen Aufgabenstellung und der Maschinenumgebung abhängig. Die Einflussnahme von A.MANNESMANN als Kugelgewindetriebhersteller fokussiert sich daher meist auf die Optimierung der Funktion und der Herstellungsmöglichkeiten, sowie auf die Sicherstellung der vom Anwender geforderten Qualitäten.

Die Kugelgewindespindel wird charakterisiert durch den Gewindedurchmesser, die Gewindesteigung, die Steigungsrichtung, Kugelgröße, Gewindelänge, die Genauigkeitsklasse und durch das Gewindeprofil sowie die Gangzahl des Kugelgewindes. Dimensionierung und Gestaltung der Lager- und Antriebszapfen richten sich nach den üblichen Abmessungen der Lagerbauarten und deren Befestigungsnotwendigkeiten bzw. nach den Wellen-Naben-Verbindungen der Antriebselemente.

Auf Grund dieser individuellen Gestaltung ist eine Spindelstandardisierung fast nicht möglich.

Verschiedene Spindelbauformen

Aus der konstruktiven Gestaltung und der geometrischen Umsetzung ergeben sich einige grundsätzliche Spindelvarianten, die sich nicht nur technisch, sondern auch wirtschaftlich sehr voneinander unterscheiden. Die einzelnen Unterscheidungsmerkmale sind teilweise sehr erheblich, aber auch nicht immer direkt offensichtlich.

Unabhängig, ob die Kugelgewindespindel angetrieben oder nicht drehend ausgeführt ist, können bestimmte Funktions- oder Herstellungsgründe Sonderbauformen erfordern, die nicht einer „normalen“ Vollspindel entsprechen. Hierzu zählen die Spindelausführungen wie:

- Hohlspindeln

- Bundspindeln

- gekuppelte Spindeln

- korrosionsbeständige Spindeln

Damit auch diese Kugelgewindespindeln in hoher Qualität gefertigt werden können, müssen bei der Herstellung von Kugelgewindespindeln in Sonderbauformen neben der ohnehin erforderlichen Sorgfalt, auch teilweise sehr unterschiedliche, spezifische Einflüsse berücksichtigt werden. Bei der Anwendung derartiger Kugelgewindespindeln kann es zu gewissen bauartbedingten Einschränkungen kommen.

Vollspindeln

Die meisten Kugelgewindespindeln werden als Vollspindel ausgeführt. Der Spindelquerschnitt entspricht dabei dem eines Vollzylinders (ohne Bohrung). Die Kraftübertragung erfolgt über die gesamte Querschnittsfläche bei entsprechenden Zug-, Druck- und Torsionsspannungen.

Da der erforderliche Bearbeitungsaufwand am geringsten ist, ist die Vollspindel herstellungstechnisch nicht nur die einfachste, sondern auch die kostengünstigste Ausführungsmöglichkeit.

Kugelgewindetrieb mit Vollspindel

Hohlspindeln

Soll die Spindelmitte z. B. für Kühl- oder Schmieraufgaben mit einer zentrischen Bohrung versehen werden oder es müssen andere Funktionsbauteile in diesem Raum eingebaut werden , so kann die Kugelgewindespindel auch als Hohlspindel ausgeführt werden. Der Spindelquerschnitt entspricht in diesem Falle dem eines Rohres mit entsprechender Wandung. Die Rohrwandung muss jedoch mindestens so dimensioniert sein, dass die Axiallast und das Drehmoment unter Berücksichtigung der Gewinderillentiefe verformungsfrei und sicher übertragen werden kann.

Vorteile von Hohlspindeln

Der Einsatz von Hohlspindeln hat verschiedene technische Vorteile. Zum Beispiel lässt sich die biegekritische Drehzahl durch Hohlbohren der Spindel weiter erhöhen. Interessant dabei ist, dass bei sonst konstanten Spindelabmessungen mit steigendem Innendurchmesser der Spindel die biegekritische Drehzahl ständig wächst. Es gibt theoretisch keinen Sättigungspunkt, ab dem die biegekritische Drehzahl nicht mehr ansteigt. Problematisch ist natürlich die genaue Fertigung solcher Hohlspindeln. Vorteilhaft ist auch das geringere Massenträgheitsmoment von Hohlspindeln.

Wird eine Fest-Fest-Lagerung eingesetzt, so besteht die Möglichkeit, die Bohrung der Hohlspindel für ein Kühlmedium zu nutzen, um die Spindeltemperatur während des Bearbeitungsvorgangs möglichst konstant zu halten. Dadurch werden die notwendigen Reckkräfte minimiert und Steigungsfehler der Spindel infolge Wärmedehnung herabgesetzt.

Wird der Spindelkörper nicht wie herkömmlich fest-los- sondern fest-fest-gelagert und zusätzlich hohlgebohrt, so wird der Axialsteifigkeitsverlust infolge des Hohlbohrens durch die Fest-Fest-Lagerung mehr als ausgeglichen.

Hohlspindeln haben im Vergleich zu entsprechenden Vollspindeln geringere Massen, geringere Steifigkeiten und meist allerdings nur geringfügig geringere Massenträgheitsmomente.

Da die Innenkontur der Hohlspindel meist bereits vor der Warmbehandlung gefertigt wird, ist diese dann auch entsprechend hart (nitriert). Auch die temperaturbedingten Geometrieveränderungen von Hohlspindeln während der Fertigung sind auf Grund der geringeren Massen größer. Dies führt zu einer Vergrößerung des Durchmessers und vor allem zu einer Verlängerung der Spindel, durch die auch die Gewindesteigung beeinflusst werden kann. Hohlspindeln sind in der Regel deutlich bearbeitungsintensiver und damit in der Herstellung auch kostspieliger.

Kugelgewindetrieb mit Hohlspindel

Bundspindeln

Üblicherweise ist der Außendurchmesser der Kugelgewindespindel der größte Durchmesser, aus dem alle sonstigen Spindelkonturen herausgearbeitet werden. Unter bestimmen Voraussetzungen kann es aber erforderlich werden, in einzelnen Spindelbereichen größere Durchmesser als den Außendurchmesser des Kugelgewindes nutzen zu müssen. Dies kann z. B. der Wunsch sein, eine vergrößerte Anlageschulter für ein Spindellager zu erhalten und / oder mehr Steifigkeit und Stabilität in der Spindelwelle zu erzielen. Solche Spindeln werden als Bundspindeln bezeichnet.

Wegen des einseitig größeren Spindeldurchmessers können die Kugelgewindemuttern bei Bundspindeln nur von einer Seite montiert werden. Bundspindeln können den größeren Spindeldurchmessern auch in der Spindelmitte haben. Bei dieser Ausführung verfügt die Spindel dann z. B. meist wechselseitig über ein rechtsgängiges und ein linksgängiges Kugelgewinde und ist mit zwei Muttern ausgestattet. Der größte Spindeldurchmesser in der Spindelmitte wird gegebenenfalls auch zur Aufnahme einer Stützlagerung benutzt.

Da oftmals aus Gründen der Materialdisposition der Außendurchmesser des nächstgrößeren Nenndurchmessers als Ausgangsgröße gewählt werden muss, ist der notwendige Zerspanungsaufwand zur Herstellung einer solchen Spindel beträchtlich. Außerdem ist der Bund auch beim Schleifen des Kugelgewindes störend.

Erhöhter Herstellungsaufwand

Wenn die Kosten für diesen Mehraufwand größer sind als die Materialmehrkosten, so ist die Herstellung einer größeren Spindel meist wirtschaftlicher. Bei größeren Spindeln ist allerdings zu berücksichtigen, dass sich gleichzeitig auch die Einbaumaße der Mutter vergrößert und dieser erhöhte Platzbedarf im zur Verfügung stehenden Einbauraum vorhanden sein muss.

Hülsen und Ringe als Alternative

Um die Notwendigkeit einer Bundspindelausführung zu umgehen, können je nach Zielsetzung (z. B. bei vergrößerter Anlageschulter für die Lagerung) anstelle des Bundes auch Hülsen oder Ringe vorgesehen werden. In diesen Fällen wird die stabile Anlageschulter durch diese Ringe, die nach dem Schleifen des Gewindes montiert werden, hergestellt. Diese Bauteile können entweder lose aufgefädelt, geklebt oder aufgeschrumpft werden.

Der Vorteil geklebter Stützringe ist, dass diese bis kurz vor der endgültigen Verklebung noch feinjustiert werden können. Zum Kleben wird meist der Klebstoff Loctite 603 verwendet. Die Klebung kann durch entsprechende Wärmezufuhr auch gut wieder gelöst werden. Um zu vermeiden, dass Klebstoff in die Gewindeumläufe oder in die Mutter gelangt, ist bei der Verklebung darauf zu achten, dass nur die Bohrungsoberfläche und nicht die Stirnfläche mit Klebstoff benetzt wird.

Bei aufgeschrumpften Stützringen muss unbedingt darauf geachtet werden, dass der Ring gut und spaltfrei an der Anlagekante anliegt, da er nachträglich nicht mehr ausgerichtet bzw. verschoben werden kann. Eine Demontage des Ringes ist nur mit Zuhilfenahme großer Kräfte und meist nicht zerstörungsfrei möglich. Wegen der deutlich höheren Herstellkosten, sollten Bundspindeln nur dann zum Einsatz kommen, wenn es technisch absolut notwendig ist und es keine praktikable Alternativlösung gibt.

Bundspindel mit Gewindeauslauf und Ring

Gekuppelte Spindeln für Überlängen bis 25 m

Die maximale Länge einer Kugelgewindespindel ist meist durch die Verfügbarkeit des Ausgangsmaterials und die Fertigungsmöglichkeiten (z. B. schleifen, nitrieren) begrenzt. Um bei Bedarf trotzdem längere Spindeln herstellen zu können, besteht auch die Möglichkeit, zwei Spindeln fest zu kuppeln. Hierbei werden zwei fertiggeschliffene Spindeln so ausgerichtet, dass die Gewindegänge exakt ineinander übergehen. Die Gewinde werden dabei nicht als Schraubverbindung, sondern als verkrallende Gegenhaltungen des Vergussmaterials (SKC) genutzt. Die verkrallende Wirkung wird dabei durch die gegenläufige Steigungsrichtung (rechts- und linksgängig) zusätzlich verstärkt.

Die so ausgerichteten Spindeln werden durch eine eigens hierfür entwickelte Kuppelstelle formschlüssig verbunden. Wenn die Wegabweichungen der beiden Spindelstücke nahezu identisch sind, entstehen durch gekuppelte Spindeln üblicherweise keine nennenswerten Qualitätsminderungen. Theoretisch lassen sich durch mehrere Kuppelstellen beliebig lange Spindeln herstellen.

Gekuppelte Kugelgewindespindel

Für die Auslegung und Bewertung der Kuppelstelle sind genaue Kenntnisse des Kugelgewindetriebeinsatzes und des vorliegenden Kraftflusses von großer Wichtigkeit. Bei Kugelgewindetrieben mit angetriebenen Muttern wird die Kuppelstelle meist nur durch die auftretende Axialkraft belastet. Wird die Spindel angetrieben, so kommt als Belastung zusätzlich zur Axialkraft das Antriebsdrehmoment in der Spindel hinzu.

Bitte beschreiben Sie uns Ihren Anwendungsfall. Unsere Experten beraten Sie individuell.

Einsetzbarkeit

Gekuppelte Kugelgewindespindeln werden üblicherweise nur in horizontaler Lage eingesetzt. Aufgrund der möglichen axialen Zugbelastung, werden von A.MANNESMANN aus Sicherheitsgründen vertikal hängende Kugelgewindespindeln nicht in gekuppelter Ausführung hergestellt.

Gewindelänge

Die Gewindelänge einer Kugelgewindespindel ist bestimmend für die Gesamtlänge einer Kugelgewindespindel. Sie setzt sich aus dem Nutzweg, den beidseitigen Überlaufen und der Länge des Mutternkörpers zusammen. Der Nutzweg lu ist dabei der maximal mögliche verfahrbare Weg der Mutter, über den die geforderte Genauigkeit anwendbar ist. Er sollte größer bemessen sein, als der konstruktiv vorgesehene, nominelle Verfahrweg der Achse und wird meist durch Endanschläge und / oder durch Endschalter begrenzt. Der steigungsabhängige Überlauf le hat keine Genauigkeitsanforderung, da er üblicherweise nicht befahren wird. Bei der Mutterlänge l2 müssen gegebenenfalls auch die Baulängen für Abstreifer berücksichtigt werden.

Spindeldetails

Um die Funktionalität und die Qualität einer Kugelgewindespindel vollständig sicherzustellen, sind bei der Spindelherstellung diverse Details zu berücksichtigen, die dem Kugelgewinde nur teilweise oder gar nicht zugeordnet werden können. Hierzu zählen z. B.:

- Lagersitze

- Aufnahmesitze für Antriebsbauteile

- Gewindeausläufe

- Freistiche

- Zentrierungen

- Befestigungsgewinde

- stirnseitige Gewindebohrungen

- Schlüsselflächen

- Drehgeberanschlüsse

Genauigkeit der Gewindespindel

Die Genauigkeit eines Kugelgewindetriebes wird durch die Gewindesteigung und der damit verbundenen Wegabweichung bezogen auf den Verfahrweg bestimmt. Die Wegabweichung der Mutter ist dabei immer geringer als der Steigungsfehler im Kugelgewinde der Spindel, da die Steigungstoleranz der Mutter die Auswirkung des Spindelsteigungsfehlers etwas dämpft. Diese Genauigkeit entscheidet letztlich über die Verwendbarkeit des Kugelgewindetriebes als Positionier- oder Transport-Kugelgewindetrieb.

Direkt zu unserem Service

Ihre Anforderung an uns

Nutzen Sie unsere Profi-Kompetenz zur Entwicklung der besten Lösung. Unsere Ingenieure erreichen Sie direkt unter

+49 2191 989-200

Downloads

In unserem Download Center finden Sie, geordnet nach Kategorien, alle Informationen, die wir Ihnen als Dateien zum Herunterladen zur Verfügung stellen.

Downloads zu diesem Produkt

firmenprofil 797 KB

Zertifikat_DIN_DE_ISO_9001 1,49 MB

Direkt zu unserem Service

Ihre Anforderung an uns

Nutzen Sie unsere Profi-Kompetenz zur Entwicklung der besten Lösung. Unsere Ingenieure erreichen Sie direkt unter

+49 2191 989-200