Präzisions-Kugelgewindetriebe mit angetriebener Mutter

Überblick über Kugelgewindetriebe mit angetriebener Mutter

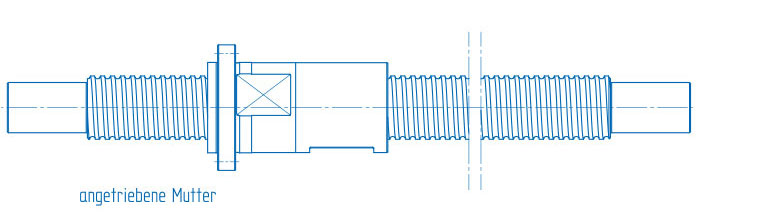

Bei einem Kugelgewindetrieb mit angetriebener Mutter wird die drehende Antriebsbewegung der Mutter in eine translatorische Bewegung der Spindel relativ zur Mutter umgewandelt.

Da sich bei diesem KGT-Prinzip die Mutter um die Spindel dreht, wirkt die Unwucht der Mutter als Schwingungserreger auf die stehende Spindel und die Maschinenumgebung. Dabei liegt die schwingungskritische Drehzahl ca. 25 % über der biegekritischen Drehzahl. Diese Schwingungen können nicht nur Auswirkungen auf die Bearbeitungsqualität der Maschine haben, sondern auch zu erhöhtem Verschleiß in der Vorschubachse führen.

Charakteristisch für hochwertige, angetriebene Muttern bei A.MANNESMANN sind daher die Auswuchtflächen am Mutternkörper, durch welche die resultierende Restunwucht auf ein Minimum reduziert wird. Alle angetriebenen Muttern sind in der Wuchtqualität Q2,5 statisch ausgewuchtet.

Mutterfertigung für Kugelgewindetriebe

Hohe Flexibilität im Einsatz

Je nach Aufgabenstellung kann die Verwendung von Kugelgewindetrieben mit angetriebener Mutter vorteilhaft sein.

Kugelgewindetriebe mit angetriebenen Muttern können im Vergleich zu angetriebenen Spindeln längere Verfahrwege, höhere Drehzahlen und somit auch höhere Verfahrgeschwindigkeiten realisieren. Außerdem besteht die Möglichkeit, mehrere Muttern auf einer zentralen Spindel zu platzieren und diese mit separaten Antrieben einzeln zu verfahren.

Selbst ein Einsatz, bei dem Spindel und Mutter angetrieben werden, ist für entsprechende Aufgabenstellungen möglich.

Einsatzbereiche

Präzisions-Kugelgewindetriebe mit angetriebener Mutter werden eingesetzt, wenn lange Achswege schnellstmöglich zu bewältigen sind, wie zum Beispiel in Kunststoff-Spritzmaschinen, bei Großräummaschinen und in den unterschiedlichsten Lift- und Hubeinrichtungen. Hier sind Geschwindigkeiten gefragt, die Taktzeiten bei langen Wegen verringern und damit den Wirtschaftlichkeitsfaktor von Maschinen entscheidend bestimmen bzw. erhöhen.

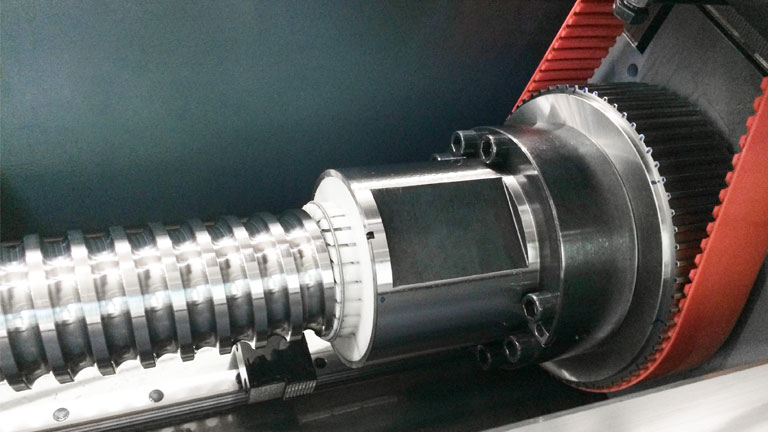

Kugelgewindetrieb mit angetriebener Mutter im Einsatz

Vorteile auf einen Blick

Wirtschaftliche Vorteile

- Kostengünstigste Standard-Ausführung

- Hohe Geschwindigkeit

- Schnelle Taktzeit

- Geringe Verlustleistung

- Hervorragende Energieeffizienz

- Hohe Langzeithaltbarkeit / Lebensdauer

- Höchstmaß an Langzeitpräzision

- Höchstmögliche Maschinenverfügbarkeit

- Perfektionierte Verschleißfestigkeit durch nitrierte Spindel

- Wirtschaftliche Standardbauformen oder Individualfertigung

Technische Vorteile

- Angetriebene Mutter

- Lange Verfahrwege

- Minimale Restunwucht der Mutterkörper (Wuchtqualität Q2,5)

- Schwingungskritische Drehzahl bestimmt Einsatzgrenzen (Drehzahlkennwert von dn x n (Nenndurchmesser x Drehzahl) < 220.000)

- Höhere Drehzahlen (bis zu 35 % höher als bei angetriebener Spindel)

- Höherer Verfahrgeschwindigkeiten als bei angetriebener Spindel

- Hohe Präzision und Leistungsfähigkeit

- Sehr lange Lebensdauer

- Hohe Muttersteifigkeit

- Geringe Reibung

- Niedriges Leerlaufdrehmoment

- Feste Lager, keine Erwärmung, Reduktion der Verlustleistung

- Einfache Flüssigkeitskühlung

Angetriebene Mutter

Angetriebene (rotierende) Muttern mit einer stationären Spindelwelle haben gegenüber der normalen Konfiguration mit rotierender Spindel verschiedene Vorteile. Da die Spindel nicht rotiert, sind für deren Verlagerung feste Lagerböcke ausreichend. Auch die Kühlung der Spindel ist durch eine zentrale Bohrung und feste Verschraubungen für die Kühlflüssigkeit einfach und wirtschaftlich herstellbar. Besonders bei längeren Spindeln ist die Nutzung von gereckten Spindeln problemlos möglich.

Höhere Drehzahlen und Verfahrgeschwindigkeiten mit angetriebener Mutter

Da die Mutter um die Spindel (Welle bzw. Achse) rotiert, wirkt sie als Schwingungserreger. Damit sie möglichst geringe Schwingungen erzeugt und ein Aufschwingen der Spindelwelle durch Resonanzerscheinungen später erfolgt, muss die Mutter einen guten Rundlauf und vor allem eine geringe Restunwucht aufweisen. Bei langen, nicht rotierenden Wellen mit angetriebenen Muttern sind deshalb bis zu 35 % höhere Drehzahlen und somit auch höhere Verfahrgeschwindigkeiten erreichbar.

Ableiten der Reckkräfte über feste Lager - ohne Erwärmung

Das Recken der Spindelwelle ist einfacher als bei einer drehenden Spindel, da die Reckkräfte nicht über rotierende, sondern über feste Lager in die Umgebungskonstruktion geleitet werden. Es kommt zu keiner Erwärmung der Lager und somit zu einer Reduzierung der Verlustleistung.

Einfache Kühlung

Die Flüssigkeitskühlung der Spindel ist erleichtert, da die Zuführung der Kühlflüssigkeit nicht über Drehdurchführungen, sondern direkt über feste Verschraubungen in der Spindel erfolgen kann.

Höhere Spindelsteifigkeit

Die Torsions- und die Axialsteifigkeit der Spindelwelle wird erhöht, da Axialkräfte und Torsionsmomente an beiden Enden der Spindel in die Umgebungskonstruktion abgeleitet werden. Dies bringt gerade bei Spindeln mit hohem Steigungs-Durchmesserverhältnis eine deutliche Verbesserung der Steifigkeit, die bei rotierenden Spindeln nicht erreichbar ist.

Mehrmutterbetrieb

Eine stehende Kugelgewindespindel kann auch mehrere Kugelgewindemuttern aufnehmen. Werden diese Muttern einzeln angetrieben, so können die Bewegungen der Muttern auch unabhängig voneinander genutzt werden.

Den Vorteilen rotierender Muttern stehen einige systembedingte Nachteile gegenüber.

Komplexe Schmiermittelzufuhr

Die Schmiermittelzufuhr von außen direkt in die Mutter ist erschwert, da Drehdurchführungen notwendig sind und die Zentrifugalkräfte es unmöglich machen können, das Schmiermittel bis an die Kugeln und Laufbahnen zu fördern. Die Drehdurchführungen für die Schmiermittelzufuhr in eine rotierende Mutter sind problematisch, da sie (eventuell auch erst im Laufe der Zeit) eine Leckage haben können, die höher ist als die normale Schmiermitteldurchflussrate einer Kugelgewindemutter. Ergebnis kann sein, dass das durch die Zentrifugalkräfte gegen die Wellendichtungen der Drehdurchführung gedrückte Öl verloren geht und die Schmierung der Kugeln und Laufbahnen komplett ausfällt.

Als Abhilfe und zur Einsparung der Drehdurchführungen für den Schmierstoff kann die Mutter durch einen Schmierkanal in der Spindel versorgt werden. Dazu wird, eventuell zusätzlich zur Kühlbohrung der Spindel, ein Tiefloch achsparallel bis zur Werkzeugwechselposition der Mutter eingebracht und durch eine Querbohrung das Schmiermittel in die Mutter eingespritzt, wenn sie sich gerade dort befindet. In der Regel reicht die Schmiermittelmenge dann problemlos bis zum nächsten Werkzeugwechsel.

Riemen- oder Zahnradtrieb mit Axiallagerung

Angetriebene Muttern sollten nach Möglichkeit axial an eine verlagerte Spindel montiert werden, die über einen Riemen- oder Zahnradtrieb angetrieben werden. Die während des Betriebes entstehende Wärme kann hierbei gut über den Mutterkörper an die Umgebung abgegeben werden.

Bei der Gestaltung des Riementriebes und der Lagerung ist unbedingt zu beachten, dass die Riemenzugkräfte vollständig von der Lagerung aufgenommen werden und die Mutter nicht z. B. durch die Riemenvorspannung zusätzlich radial belastet wird.

Die notwendigen Axiallager können im Durchmesser relativ groß sein und begrenzen unter Umständen die Verfahrgeschwindigkeit. Um den Lagerbohrungsdurchmesser zu minimieren und die Drehzahlgrenzen des Lagers zu erhöhen, werden die Lager oftmals direkt auf dem Mutterkörper montiert. In diesem Falle ist das Gewinde für die Spannmutter der Lager direkt in den Mutterkörper integriert.

Laufverhalten mit minimierter Restunwucht

Da die Mutter wegen der Gewindeumläufe und der Kugelrückführung keine homogene Massenverteilung hat, macht sich die dadurch entstehende Unwucht bei der Rotation um die Spindel herum im Laufverhalten deutlich bemerkbar. Angetriebene Muttern müssen deshalb durch Tarierflächen oder andere Auswuchtmaßnahmen feingewuchtet werden. Die ständige Veränderung der Restunwucht durch die sich verändernden Kugelpositionen kann nicht vollständig kompensiert werden.

Antrieb über Hohlwellenmotoren mit Kühlsystem

Ein Direktantrieb ist nur mit Hohlwellenmotoren möglich, die hinsichtlich der Wärmeemission in die Mutter allerdings problematisch sein können und unbedingt ein Kühlsystem benötigen, um keine thermischen Beeinträchtigungen zu erhalten.

Schwingungskritische Drehzahl

Die dynamischen Einsatzgrenzen für Präzisions-Kugelgewindetriebe mit angetriebener Mutter werden durch die schwingungskritische Drehzahl oder die während des Betriebes auf die Kugeln einwirkenden Massekräfte bestimmt.

Als Anhaltswert gilt für Präzisions-Kugelgewindetriebe mit angetriebener Mutter der Drehzahlkennwert von dn x n (Nenndurchmesser x Drehzahl) < 220.000!

Standards und Sonderanfertigungen

A.MANNESMANN liefert diese standardisierten Präzisions-Kugelgewindetriebe (AM 2.52) als Doppelmutter mit Seitenflansch, vorgespannt in den Nenndurchmessern 32, 40, 50, 63, 80, 100 und 125 mm mit allen gängigen Gewindesteigungen und in den Genauigkeitsklassen besser als IT 5.

Selbstverständlich fertigen wir als Hersteller ebenfalls Sonderdurchmesser, stellen Sie uns Ihre Anfrage.

Kugelgewindetrieb mit angetriebener Mutter

A.MANNESMANN Produktdatensystem

Für unsere standardisierten Präzisions-Kugelgewindetriebe der Baureihe AM 2.52 bieten wir Ihnen für Ihre Nutzung umfassende und in Ihrem CAD-System verwendbare Bauteilzeichnungen und Bemaßungen zum Download.

Datenblatt 2.52 Kugelgewindetriebe2 MB

DSF Maßblatt 2.52, Doppelmutter mit Seitenflansch, angetriebene Mutter

Kennwerte der Kugelgewindetriebe

Neben den Abmessungen sind die Tragzahlen, die Muttersteifigkeit und das Leerlaufdrehmoment die klassifizierenden Kennwerte von Kugelgewindetrieben. Die Tragzahlen beschreiben die Tragfähigkeiten des Kugelgewindetriebes während der Bewegung (dynamisch) und im Ruhezustand (statisch). Die dynamische Tragzahl ist auch die Grundlage der Lebensdauerberechnung.

Die Muttersteifigkeit ist das Maß für die Axialkraft, die für die Verformung im Kugelübergangskontakt erforderlich ist. Das Leerlaufdrehmoment ist der Kennwert für die innere Systemreibung. Gemeinsam mit der Muttersteifigkeit kann über das Leerlaufdrehmoment auch auf die Vorspannung geschlossen werden.

Die Kennwerte finden Sie in dem technischen Datenblatt jedes Kugelgewindetriebes.

Rotatorisches Massenträgheitsmoment

Für die Auslegung des Antriebsmotors wird meist das rotatorische Massenträgheitsmoment (Js) der Spindel benötigt. Bei angetriebenen Vollspindeln entspricht diese (mit guter Näherung bei Vernachlässigung der Gewindegeometrie) dem zylindrischen Spindelkörper bezogen auf seine Drehachse.

Hier gehen der Kugelkontaktdurchmesser dc auf der Spindel mit der 4. Potenz, die Spindellänge ls und die Dichte des Spindelwerkstoffes rs bestimmend ein. Das Massenträgheitsmoment Js wird meist in kgcm2 angegeben. Bezieht man das rotatorische Massenträgheitsmoment Js auf die Spindellänge von einem Meter, so kann man es sehr leicht durch die Multiplikation des Verhältnisses der vorhandenen Spindellänge zu einem Meter umrechnen.

Spindeltorsion

Üblicherweise wird die Spindel von einem Motor angetrieben. Das Antriebsmoment des Motors wird durch die Spindel zur Mutter geleitet und dort in eine axiale Kraft umgewandelt. In der schlanken Spindel entsteht dabei eine Verdrillung durch das vorliegende Torsionsmoment. Die Torsionslänge, der Torsionswinkel und somit auch die Torsionssteifigkeit sind von der axialen Mutterposition auf der Spindel abhängig. Da diese im Betrieb durch die axiale Verschiebung variabel veränderlich ist, ist auch die Torsionssteifigkeit kein konstanter Kennwert.

Die maximale Torsionsspannung der Spindel (kann meist als kreisförmiger Vollquerschnitt angenommen werden) lässt sich aus dem Torsion- bzw. Drehmoment (T) und aus dem polaren Widerstandsmoment der Kugelgewindespindel (Wps) bzw. dem Spindeldurchmesser bestimmen.

Der Verdrehwinkel (Drillwinkel) ist von der Spindellänge bzw. von der Position (I), wo das Drehmoment wirksam wird, und vom Schubmodul (G) des Spindelwerkstoffes abhängig. Für die Berechnung des Drillwinkels wird zusätzlich noch das Flächenmoment 2. Grades (Ips) und das Torsionsmoment (T) benötigt.

Da die Wirkposition (l) durch die axiale Verfahrbewegung der Mutter veränderlich ist, ist auch der Drillwinkel (j) kein konstanter Wert, sondern eine Funktion der Länge (l). Der Drillwinkel ist aber auch direkt von der zeitlichen Veränderung des wirksamen Drehmomentes abhängig, wodurch er auch noch als Funktion der Zeit zu sehen ist. Deshalb können über die Drillung zeitlich variable Torsionsschwingungen entstehen, die über das Kugelgewinde auch in axialer Richtung wirksam werden.

Zug- und Druckbelastung

Neben der Torsionsbelastung wird eine angetriebene Spindel hauptsächlich auf Zug oder auf Druck belastet. In beiden Fällen sind die Zug- bzw. die Druckfestigkeit der Spindel die Belastungsgrenzwerte.

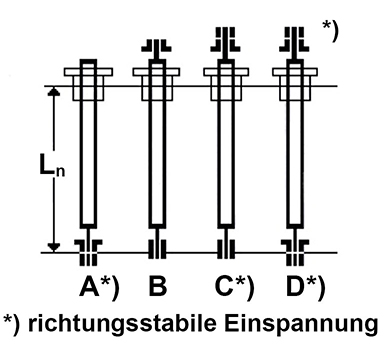

Bei der Beurteilung der Belastung ist es wichtig, den richtigen „kleinsten“ Spindelquerschnitt zu berücksichtigen. Denn nur der Querschnitt, der im Kraftfluss der Spindel liegt, ist für die Spannungsermittlung relevant. Bei der Zugbelastung liegt der bestimmende Spindelquerschnitt meist nicht im Bereich des Kugelgewindes, sondern im Bereich des Befestigungsgewindes der Lagerungen. Da bei der Druckbelastung besonders langer Spindeln die Gefahr des Ausknickens besteht, ist auch die Knickstabilität zu beachten.

Kennwertberechnungen

Im Rahmen unseres Services bieten wir Ihnen die Berechnung der wichtigsten Kennwerte an. Damit möchten wir Sie frühzeitig in Ihrer Planung unterstützen.

Nehmen Sie Kontakt zu uns auf unter salesamannesmannde mit dem Betreff „Kennwertberechnung“ oder telefonisch unter +49 2191 989-0 und nennen uns folgende Parameter Ihres gewünschten Kugelgewindetriebes:

- Nenndurchmesser d0 [mm]

- Steigung P [mm]

- Kugeldurchmesser DK [mm]

- Spindellänge Ln [mm]

- Lagerauswahl: Lagerung A, Lagerung B, Lagerung C, Lagerung D

Daraus berechnen wir für Sie die Kennwerte:

- Dynamische Tragzahl

- Statische Tragzahl

- Muttersteifigkeit

- Leerlaufdrehmoment

Die Berechnungen und Ergebnisse erhalten Sie dann schnellstmöglich per E-Mail.

Direkt zu unserem Service

Ihre Anforderung an uns

Nutzen Sie unsere Profi-Kompetenz zur Entwicklung der besten Lösung. Unsere Ingenieure erreichen Sie direkt unter

+49 2191 989-200

Downloads

In unserem Download Center finden Sie, geordnet nach Kategorien, alle Informationen, die wir Ihnen als Dateien zum Herunterladen zur Verfügung stellen.

Downloads zu diesem Produkt

firmenprofil 797 KB

Zertifikat_DIN_DE_ISO_9001 1,49 MB

Direkt zu unserem Service

Ihre Anforderung an uns

Nutzen Sie unsere Profi-Kompetenz zur Entwicklung der besten Lösung. Unsere Ingenieure erreichen Sie direkt unter

+49 2191 989-200